OEM Трехбарабанный сушильный барабан для кварцевого песка

Многие заказчики приходят с запросом на трехбарабанный сушильный барабан, подразумевая стандартную конструкцию. Однако, работа с кварцевым песком требует гораздо более тонкой настройки. Часто возникают вопросы с равномерностью сушки, образованием пыли и износом барабанов. Говоря простым языком, 'просто сделать барабан' – это не всегда решение. В этом тексте я хотел бы поделиться опытом работы с подобным оборудованием, выделив ключевые моменты, которые редко обсуждаются в типовых спецификациях.

Проблемы сушки кварцевого песка

Кварцевый песок – материал абразивный, с высокой теплоемкостью. Его сушка требует точного контроля температуры и скорости потока воздуха. Неравномерное распределение тепла приводит к перегреву и локальному обжигу, что негативно сказывается на качестве конечного продукта и значительно сокращает срок службы барабанов. К тому же, сушка песка неизбежно создает большое количество пыли – не только в процессе сушки, но и при загрузке и выгрузке. Это требует серьезной организации производственного процесса и продуманной системы пылеудаления.

Мы неоднократно сталкивались с ситуацией, когда клиенты ожидали стандартный сушильный барабан, но после эксплуатации возникали проблемы с равномерностью сушки в зоне барабана, расположенной рядом с вытяжными отверстиями. Причина заключалась в неоптимальном распределении воздушного потока и недостаточной интенсивности перемешивания песка внутри барабана. Просто увеличение мощности вентилятора здесь не поможет – нужно тщательно проработать геометрию барабана и систему подачи воздуха.

Конструктивные особенности и материалы

Для сушильных барабанов, предназначенных для кварцевого песка, критически важны следующие конструктивные особенности. Во-первых, материал барабана должен быть устойчив к абразивному износу. Обычно используют различные сплавы нержавеющей стали, но выбор конкретного материала зависит от размера частиц песка и требуемой производительности. Не стоит экономить на качестве стали, иначе будет очень быстро замена. Во-вторых, необходимо обеспечить надежную систему уплотнений, чтобы предотвратить утечку пыли и сохранить тепло. Используются различные типы уплотнений – механические, вихревые, с двойным уплотнением. Выбор зависит от степени загрязнения воздуха и требуемой герметичности.

В нашем случае, для одного из проектов (ООО Цзянсу Тонгчжэн Машинери) мы использовали барабан из нержавеющей стали марки AISI 316L, с усиленным дном и стенками. Также мы разработали специальную систему наклонной поверхности барабана для обеспечения равномерного распределения песка и предотвращения образования 'мертвых зон'. Загрузка и выгрузка песка осуществляется с помощью пневматической системы, что позволяет минимизировать образование пыли. Выбор материала и конструкции – это не просто техническая задача, а ответственный шаг, который определяет долговечность и эффективность оборудования.

Важность системы перемешивания

Я часто вижу, что клиенты недооценивают роль системы перемешивания внутри сушильного барабана. Без эффективного перемешивания песок будет оседать на дне и стенках барабана, что приведет к неравномерной сушке и образованию горячих точек. Наиболее эффективными системами перемешивания являются лопасти, расположенные наклонно к оси барабана. Они обеспечивают интенсивное перемешивание песка и предотвращают его образование комков. Важно правильно подобрать размер и форму лопастей, чтобы обеспечить оптимальную производительность и минимизировать износ.

Мы однажды столкнулись с проблемой неэффективной сушки песка в барабане без перемешивания. Несмотря на мощный поток воздуха, песок сушился неравномерно, и производительность значительно упала. После установки лопастей, мы смогли добиться равномерной сушки и увеличить производительность на 30%. Этот пример наглядно демонстрирует важность продуманного подхода к конструкции барабана.

Опыт с системами пылеудаления

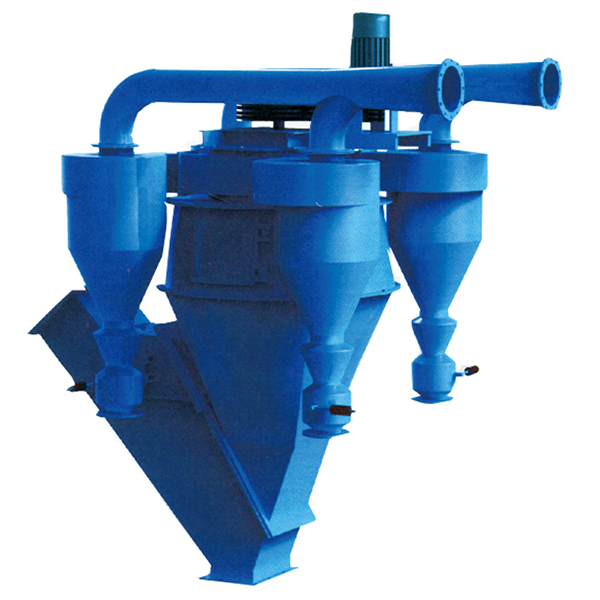

Работа с кварцевым песком – это всегда серьезная проблема с пылью. Простые пылеуловители не справятся с потоком пыли, образующегося при сушке. Необходимо использовать специализированные системы пылеудаления, которые обеспечивают эффективный сбор пыли и предотвращают ее попадание в атмосферу. В зависимости от объема пыли и требуемой чистоты воздуха, можно использовать различные типы пылеуловителей – циклоны, фильтры, электрофильтры.

Мы часто рекомендуем использовать комбинированные системы пылеудаления, которые сочетают в себе несколько методов очистки воздуха. Например, циклон для предварительной очистки от крупной пыли, фильтр для удаления мелкой пыли и электрофильтр для удаления пыли, содержащей опасные вещества. Кроме того, необходимо обеспечить герметичность всех соединений и уплотнений, чтобы предотвратить утечку пыли.

Пример успешной реализации системы пылеудаления

На одном из проектов, мы спроектировали и установили систему пылеудаления для трехбарабанного сушильного барабана. Система включала в себя циклоны, фильтры и электрофильтры, расположенные в несколько этапов. Система обеспечила сбор 99,9% пыли, что соответствует требованиям экологических норм. Также, мы разработали систему автоматического очищения фильтров, чтобы минимизировать затраты на обслуживание. Эта система позволила нам не только обеспечить экологическую безопасность производства, но и снизить затраты на обслуживание оборудования.

Заключение

По моему мнению, трехбарабанный сушильный барабан для кварцевого песка – это не просто компонент, а сложная система, требующая тщательного проектирования и изготовления. Важно учитывать множество факторов – материал барабана, систему перемешивания, систему пылеудаления. Не стоит экономить на качестве материалов и комплектующих, иначе это приведет к проблемам в будущем. Опыт, полученный нами за годы работы с подобным оборудованием, позволяет нам предлагать клиентам оптимальные решения, которые обеспечивают высокую производительность, надежность и безопасность производства.

Мы, ООО Цзянсу Тонгчжэн Машинери, стремимся предоставлять клиентам не просто оборудование, а комплексные решения, которые помогают им решать задачи сушки кварцевого песка. Если у вас возникли вопросы, не стесняйтесь обращаться к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

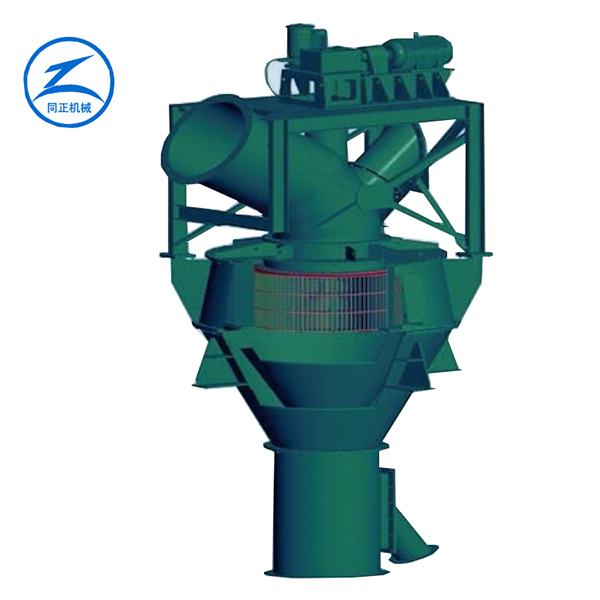

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ -

NE серия ковшовых элеваторов с пластинчатой цепью

NE серия ковшовых элеваторов с пластинчатой цепью -

Усовершенствованный высокоэффективный сепаратор O-SEPA

Усовершенствованный высокоэффективный сепаратор O-SEPA -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц

Связанный поиск

Связанный поиск- Китай Трехстадийный сепаратор

- OEM Сушка для песка: сколько в среднем стоит

- Китай Комплект сушилки для песка: сколько стоит

- Китай Аппарат для сухой сепарации каменной муки

- OEM Промышленная сушилка шлама

- Барабанная сушилка

- Специализированный сепаратор для производства песка

- Китай Оборудование для сушки речного песка

- Китай Сепаратор для минерального порошка

- Однобарабанная сушилка