OEM Трехбарабанная роторная сушилка

Трехбарабанные роторные сушилки – это, на первый взгляд, простое решение для сушки различных материалов. Но за кажущейся простотой скрывается целый комплекс нюансов, которые влияют на эффективность, срок службы и, в конечном итоге, на рентабельность всего процесса. Часто вижу ошибки, связанные с неправильным выбором параметров и недостаточной квалификацией операторов. Иногда инженеры сосредотачиваются только на производительности, забывая про энергоэффективность и равномерность сушки. Хочу поделиться своим опытом, накопленным за годы работы с этими установками, надеюсь, это будет полезно.

Общая характеристика и преимущества

Прежде чем углубиться в детали, стоит напомнить, что роторные сушилки принципиально отличаются от барабанных. В них материал перемешивается внутри барабана, обеспечивая более равномерную сушку и снижая риск локального перегрева. Трехбарабанные конструкции, в свою очередь, позволяют увеличить производительность без значительного увеличения площади оборудования. Именно это делает их привлекательными для производства сыпучих материалов, порошков и гранул, где требуется непрерывный процесс.

Преимущества очевидны: высокая производительность, относительно низкое потребление энергии (при грамотной эксплуатации), возможность сушки материалов с различным размером частиц. Но, как я уже говорил, нельзя забывать о 'но'. Для достижения максимальной эффективности требуется тщательная настройка параметров: скорость вращения барабанов, температура воздуха, расход воздуха, время сушки. Неправильная настройка может привести к пересушиванию, неравномерной сушке или даже к повреждению материала.

Ключевые параметры и их влияние на процесс

Важнейший параметр – это, безусловно, температура воздуха. Не стоит слепо доверять рекомендациям производителя. Оптимальная температура зависит от типа сушимого материала и его влажности. Слишком высокая температура приведет к его пересушиванию и деградации, а слишком низкая – к увеличению времени сушки и снижению производительности. На практике часто сталкиваюсь с ситуацией, когда заказчики используют слишком низкую температуру, чтобы 'не испортить' продукт. Это приводит к значительным задержкам в производственном цикле.

Следующий важный параметр – расход воздуха. Он должен быть достаточным для обеспечения массопереноса влаги, но не слишком высоким, чтобы не увеличивать энергозатраты. Необходимо учитывать конструкцию роторной сушилки и особенности сушимого материала. Например, для сушки мелких порошков требуется более высокий расход воздуха, чем для сушки крупных гранул. Неправильный выбор расхода воздуха может привести к неравномерной сушке и образованию пыли.

Еще один важный момент – скорость вращения барабанов. Она влияет на интенсивность перемешивания материала и, соответственно, на эффективность сушки. Слишком низкая скорость вращения приведет к неравномерной сушке, а слишком высокая – к повышенному износу оборудования. При выборе скорости вращения необходимо учитывать характеристики сушимого материала и конструкцию трехбарабанной роторной сушилки.

Реальные проблемы и их решения

Одна из самых распространенных проблем – это образование корок на поверхности сушимого материала. Это особенно актуально для сушки продуктов питания и фармацевтики. Для решения этой проблемы необходимо тщательно контролировать температуру и влажность воздуха, а также обеспечить равномерное перемешивание материала внутри барабана. Иногда помогает добавление специальных добавок, которые препятствуют образованию корок.

Другая распространенная проблема – это неравномерная сушка материала. Она может быть вызвана различными факторами: неравномерным распределением температуры воздуха, неправильной скоростью вращения барабанов или наличием дефектов в конструкции сушилки. Для решения этой проблемы необходимо тщательно проверить параметры сушки и убедиться в отсутствии дефектов в конструкции сушилки. Иногда требуется провести реконфигурацию барабанов или заменить отдельные элементы оборудования.

Недавно столкнулись с проблемой быстрого износа подшипников. Оказалось, что причина – некачественная смазка. Заказчик экономил на смазочных материалах, что привело к повышенному трению и быстрому износу подшипников. Решение – переход на более качественную смазку, рекомендованную производителем. Это кажется мелочью, но может существенно повлиять на срок службы оборудования.

Обслуживание и техническое обслуживание

Регулярное техническое обслуживание – залог долгой и надежной работы трехбарабанных роторных сушилок. Оно включает в себя очистку барабанов, смазку подшипников, проверку и регулировку параметров сушки. Важно следовать рекомендациям производителя по техническому обслуживанию и не пренебрегать плановыми осмотрами оборудования.

Особое внимание следует уделять очистке барабанов от скопившейся пыли и остатков сушимого материала. Это необходимо для предотвращения образования корок и обеспечения равномерной сушки. Рекомендуется использовать вакуумные очистители или специальные щетки для удаления пыли.

Регулярная проверка и регулировка параметров сушки позволяет поддерживать оптимальный режим работы роторной сушилки и снижать энергозатраты. Необходимо регулярно проверять температуру воздуха, расход воздуха и скорость вращения барабанов и при необходимости вносить корректировки.

Выводы и рекомендации

Трехбарабанные роторные сушилки – это эффективное решение для сушки различных материалов, но для достижения максимальной эффективности требуется тщательная настройка параметров и регулярное техническое обслуживание. Не стоит экономить на качестве оборудования и смазочных материалов, так как это может привести к значительному увеличению затрат на ремонт и обслуживание.

Перед приобретением трехбарабанной роторной сушилки необходимо тщательно проанализировать потребности производства и выбрать оборудование, которое соответствует этим потребностям. Также важно учитывать особенности сушимого материала и требования к качеству конечного продукта.

Мы в ООО Цзянсу Тонгчжэн Машинери, как производитель и поставщик оборудования для пищевой и химической промышленности, всегда готовы предоставить квалифицированную консультацию и помочь в выборе оптимального решения для вашего производства. Более подробную информацию вы можете найти на нашем сайте: https://www.jstzmachinery.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

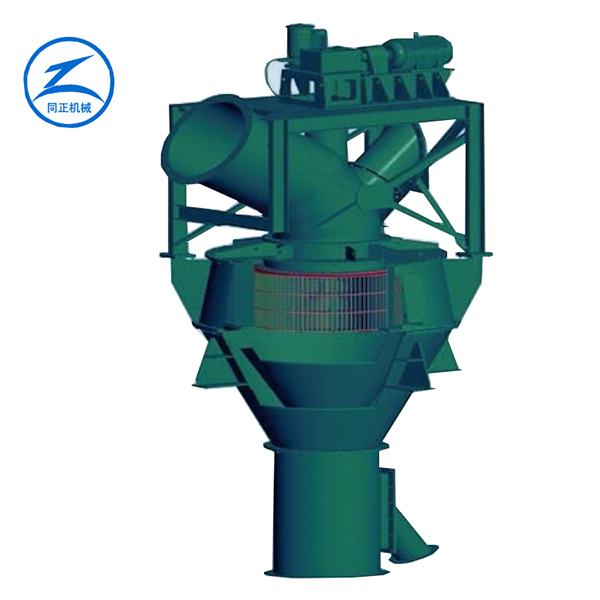

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

Стационарный ленточный конвейер

Стационарный ленточный конвейер

Связанный поиск

Связанный поиск- Цена сепаратора для железного концентрата

- OEM Оборудование для сушки речного песка

- Оборудование для сушки влажной золы-уноса

- Турбодефлектор для вентиляции

- Трехбарабанный сушильный барабан для кварцевого песка

- Китай Сушильная барабанная сушилка

- Сушилка для алюминиевой стружки

- Оборудование для сушки речного песка

- Пылеуловитель сталелитейного завода

- OEM Оборудование для сушки угля