OEM Сушка летучей золы

Оem сушка летучей золы – тема, которая часто вызывает недопонимание. Многие считают это простым процессом, вроде бы просто высушили и всё. Но на практике всё гораздо сложнее. Зачастую, при проектировании и организации производства, не учитывают нюансы, которые критически влияют на конечный продукт – его качество, стабильность, и, что немаловажно, безопасность. У нас в компании ООО 'Цзянсу Тонгчжэн Машинери' много лет опыта в этой области, и я часто сталкиваюсь с ситуациями, когда, казалось бы, очевидные вещи игнорируются, что потом приводит к проблемам с продукцией. Это не просто сушка, это создание определенного продукта с заданными характеристиками.

Зачем нужна сушка летучей золы и что влияет на конечный результат?

Итак, зачем вообще нужна сушка летучей золы? Основная задача – снижение влажности до оптимального уровня для дальнейшего использования. В зависимости от конечного применения – в строительстве, удобрениях, или других отраслях – требуются разные показатели влажности и остаточного содержания серы. Но сушка сама по себе – это лишь один этап. Главное – правильно выбрать технологию сушки и грамотно её настроить.

На результат влияют множество факторов: исходный состав летучей золы (содержание серы, металлов, шлаков), мощность сушилки, температура сушки, продолжительность процесса, а также скорость воздуха. Неправильное сочетание этих параметров может привести к деградации полезных свойств золы, образованию нежелательных соединений, и даже к ухудшению ее физико-механических характеристик. Например, слишком высокая температура может вызвать разложение органических компонентов, а недостаточная – привести к длительному времени сушки и повышению энергозатрат.

Выбор технологии сушки: вакуумная, распылительная, барабанная.

На рынке представлено несколько основных технологий сушки. Самая распространенная – барабанная сушка. Это проверенное временем решение, но требующее значительных площадей и энергозатрат. Распылительная сушка – более современная и компактная, но подходит не для всех типов золы, особенно если в ней содержится много крупных частиц. Вакуумная сушка – наиболее щадящая, но и самая дорогая по оборудованию и эксплуатации. Выбор зависит от конкретных задач и бюджета.

В нашем случае, для определенных видов золы, мы часто используем комбинацию распылительной и барабанной сушки. Например, сначала зола подвергается предварительной сушке в барабанной сушилке для снижения влажности, а затем – в распылительной для достижения более низкого остаточного содержания влаги. Это позволяет оптимизировать процесс и снизить энергозатраты. В целом, я считаю, что нет универсального решения, и оптимальная технология сушки должна подбираться индивидуально для каждого объекта.

Проблемы, с которыми мы сталкиваемся на практике

Одна из самых распространенных проблем – это неравномерная сушка. Это может быть связано с плохой циркуляцией воздуха в сушилке, неравномерным распределением золы, или неправильной настройкой параметров процесса. Последствия неравномерной сушки – это неоднородный конечный продукт с разным содержанием влаги, что затрудняет его дальнейшее использование и может привести к проблемам с качеством.

Еще одна проблема – это образование пыли. Особенно актуально для распылительной сушки. Пыль может вызывать проблемы с оборудованием, ухудшать качество воздуха в помещении, и создавать опасные условия для персонала. Для решения этой проблемы используются различные системы пылеулавливания и фильтрации.

Контроль качества сушки: что измерять и как?

Чтобы гарантировать качество сушки, необходимо осуществлять строгий контроль на всех этапах процесса. Основные параметры, которые нужно контролировать – это температура, влажность, скорость воздуха, а также состояние золы. Для измерения температуры и влажности используются различные датчики и контроллеры. Состояние золы контролируется визуально, а также с помощью лабораторных анализов.

Мы используем как автоматизированные системы контроля, так и ручной контроль. Автоматизированные системы позволяют оперативно отслеживать изменения параметров процесса и своевременно реагировать на отклонения. Ручной контроль позволяет выявлять проблемы, которые не могут быть обнаружены автоматизированными системами. Важно помнить, что контроль качества – это не разовое мероприятие, а непрерывный процесс.

Ошибки при организации производства сушки летучей золы

Частая ошибка – недооценка важности предварительной подготовки золы. Зола должна быть предварительно измельчена и очищена от крупных включений. Это облегчает процесс сушки и снижает нагрузку на оборудование. Некоторые предприятия просто заливают золу в сушилку, не заботясь о ее предварительной подготовке, что приводит к снижению эффективности процесса и повышению энергозатрат.

Другая ошибка – неправильный выбор оборудования. Необходимо выбирать оборудование, которое соответствует типу золы и требованиям к качеству конечного продукта. Использование неподходящего оборудования может привести к снижению эффективности процесса, ухудшению качества продукта, и даже к поломкам оборудования. Мы всегда предлагаем индивидуальные решения, основанные на тщательном анализе требований заказчика и характеристик исходного сырья.

Пример из практики: оптимизация процесса сушки летучей золы для удобрений

Недавно мы работали с предприятием, которое производит удобрения на основе летучей золы. У них была проблема с нестабильностью влажности готового продукта, что приводило к проблемам при транспортировке и хранении. После анализа процесса мы выявили несколько проблемных мест: неравномерную циркуляцию воздуха в барабанной сушилке и недостаточный контроль температуры. Мы внедрили новую систему вентиляции и установили дополнительные датчики температуры. В результате, мы смогли добиться стабильного качества продукта и снизить энергозатраты на 15%. Этот пример показывает, что даже небольшие изменения в процессе сушки могут привести к значительным улучшениям.

Оптимизация процесса сушки летучей золы – это постоянный процесс, требующий внимательного анализа и постоянного совершенствования. Мы всегда готовы помочь нашим клиентам в решении этих задач.

Перспективы развития технологий сушки летучей золы

В настоящее время активно разрабатываются новые технологии сушки летучей золы, которые позволяют снизить энергозатраты и повысить качество продукта. Особое внимание уделяется использованию возобновляемых источников энергии и разработке более эффективных систем пылеулавливания. Мы следим за всеми новыми тенденциями в этой области и постоянно совершенствуем наши технологии.

В будущем, я думаю, мы увидим все больше автоматизированных систем управления процессом сушки, которые позволят оптимизировать процесс и снизить влияние человеческого фактора. Также, возможно, появятся новые типы сушилок, которые будут более эффективными и экологичными. Мы верим, что технологии сушки летучей золы будут продолжать развиваться и играть все более важную роль в промышленности и сельском хозяйстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

Дизельные и газовые горелки

Дизельные и газовые горелки -

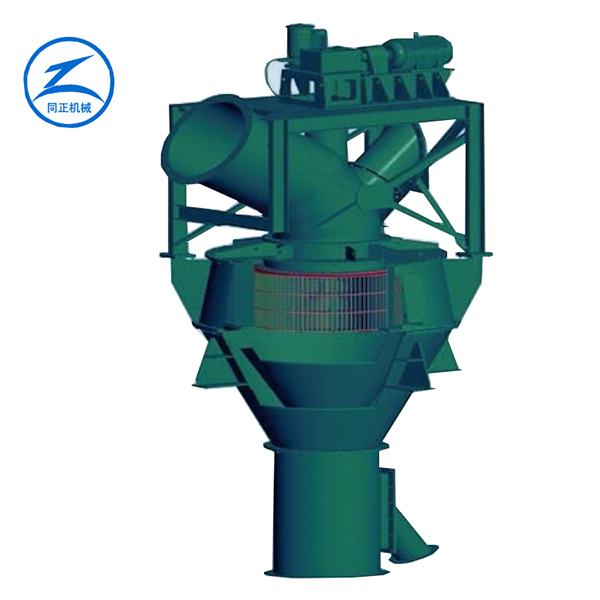

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

NE серия ковшовых элеваторов с пластинчатой цепью

NE серия ковшовых элеваторов с пластинчатой цепью -

Новый высокоэффективный фильтр с гофрированными элементами

Новый высокоэффективный фильтр с гофрированными элементами -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование

Связанный поиск

Связанный поиск- Химическая сушилка шлама

- OEM Сушилка карбидного шлака

- Китай Промышленный пылеуловитель

- Мокрый электрофильтр

- Производитель среднечастотных пылеуловителей для печей

- OEM Сушилка цинкового шлака

- OEM Однобарабанная сушилка для кварцевого песка

- Китай Сушилка для медного шлака

- Сушилка для кормов

- Сушка для песка: сколько стоит