OEM Сушильное оборудование

ОЕМ сушильное оборудование – тема, которая, на первый взгляд, кажется простой. Клиент заказывает, мы поставляем. Но на практике все гораздо сложнее. Часто встречаются нереалистичные ожидания, нечеткие технические задания, и, как следствие, разочарование обеих сторон. Я уже видел немало проектов, которые начинались с энтузиазма, а заканчивались переделыванием и задержками. Постараюсь поделиться опытом, не претендуя на абсолютную истину, а лишь фиксируя то, что мне приходилось видеть и делать в этой сфере.

Что такое ?ОЕМ? на самом деле?

По сути, 'ОЕМ' – это не просто поставка оборудования, а разработка и производство сушильных установок по индивидуальным требованиям заказчика. Это гораздо больше, чем просто сборка готовых компонентов. Это глубокое понимание специфики производственного процесса клиента, его потребностей и задач. И, честно говоря, зачастую клиенты недооценивают объем работы, который приходится выполнять. Они представляют себе простую замену существующей установки, а на деле – это проектирование, разработка, изготовление, монтаж и пусконаладка.

Нельзя забывать про нормативные требования. Например, если сушилка предназначена для конкретной отрасли – пищевой, фармацевтической, текстильной – то нужно учитывать все соответствующие стандарты и правила безопасности. Это может существенно влиять на конструкцию оборудования, выбор материалов, а также на сложность и стоимость проекта. Мы, например, работали над проектом для компании, занимающейся производством сухих завтраков. Требования к гигиеничности и легкости очистки были очень высокими, что потребовало использования специальных материалов и конструкции.

Основные проблемы при реализации проектов ОЕМ сушильного оборудования

Одна из самых распространенных проблем – это нечеткое техническое задание. Клиент может описать общие требования, но не детализировать специфические параметры: необходимая производительность, тип сушки, температура, влажность, используемые материалы, габариты, электроснабжение и т.д. В итоге, в процессе реализации проекта возникают постоянные уточнения, переделки, что приводит к увеличению сроков и стоимости. Лучше потратить время на подробное обсуждение требований на начальном этапе, чем потом решать проблемы.

Еще одна проблема – это нереалистичные сроки. Клиенты часто хотят получить готовое оборудование 'вчера'. Это нереально. Проектирование, разработка, изготовление, монтаж и пусконаладка – это трудоемкий процесс, который требует времени. Нам приходилось сталкиваться с ситуациями, когда клиент требовал поставить сушилку за месяц, а реальный срок был гораздо больше – 3-4 месяца. Важно быть реалистичными и указывать клиенту точные сроки выполнения проекта.

Материалы и конструкции: что важно знать?

Выбор материалов – критически важный фактор. Он влияет на долговечность, надежность и безопасность оборудования. Для сушильных установок часто используются нержавеющая сталь, алюминий, специальные покрытия. Выбор конкретного материала зависит от типа сушимого продукта, температуры и влажности, а также от требований к гигиеничности.

Например, для пищевой промышленности важно использовать материалы, которые не выделяют вредных веществ при нагревании и легко моются. Для фармацевтической промышленности – материалы, которые не вступают в реакцию с лекарственными веществами. Мы однажды использовали для изготовления сушилки для химической компании специальные полимерные покрытия, устойчивые к агрессивным средам. Это позволило значительно продлить срок службы оборудования.

Опыт из практики: неудачные попытки

Есть проекты, которые не удалось реализовать. Один из примеров – попытка изготовить сушилку для крупного производителя зерна. Клиент хотел использовать очень дешевые материалы, чтобы снизить стоимость оборудования. Мы предупреждали о возможных проблемах с долговечностью и надежностью, но клиент настоял на своем. В итоге, через год эксплуатации сушилка вышла из строя, и клиент понес большие убытки.

Помните, дешевое оборудование часто оказывается дороже в долгосрочной перспективе. Лучше инвестировать в качественные материалы и надежную конструкцию, чем потом тратить деньги на ремонт и обслуживание.

ОЕМ сушильное оборудование – перспективы и тенденции

В последние годы наблюдается тенденция к автоматизации сушильных процессов. Все больше заказчиков хотят получить оборудование с современными системами управления, датчиками, автоматическим контролем температуры и влажности. Это позволяет оптимизировать процесс сушки, снизить энергопотребление и повысить качество продукции.

Также растет спрос на энергоэффективные сушильные установки. Это связано с высокими ценами на электроэнергию и стремлением к снижению воздействия на окружающую среду. Мы активно внедряем новые технологии, такие как рекуперация тепла, для снижения энергопотребления. ООО Цзянсу Тонгчжэн Машинери постоянно следит за новыми разработками в этой области и стремится предложить клиентам самые современные и эффективные решения.

Мы стараемся поддерживать тесную связь с нашими клиентами, чтобы лучше понимать их потребности и предлагать оптимальные решения. В конечном итоге, успех проекта – это результат совместной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

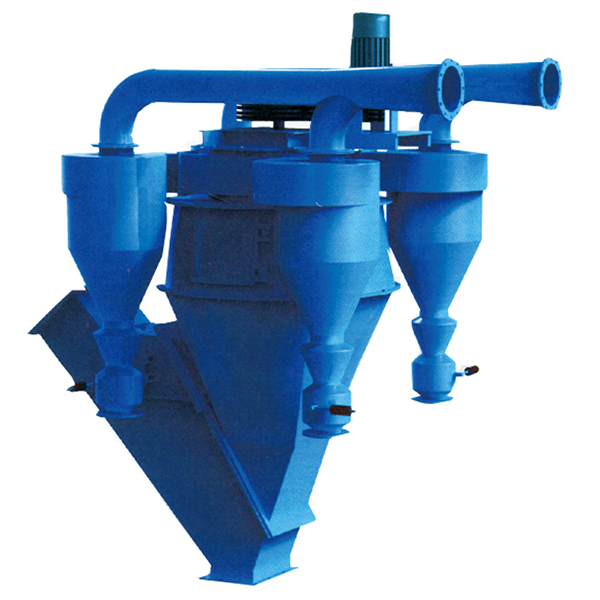

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

Энергосберегающая комбинированная трехбарабанная сушилка TZSH

Энергосберегающая комбинированная трехбарабанная сушилка TZSH -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

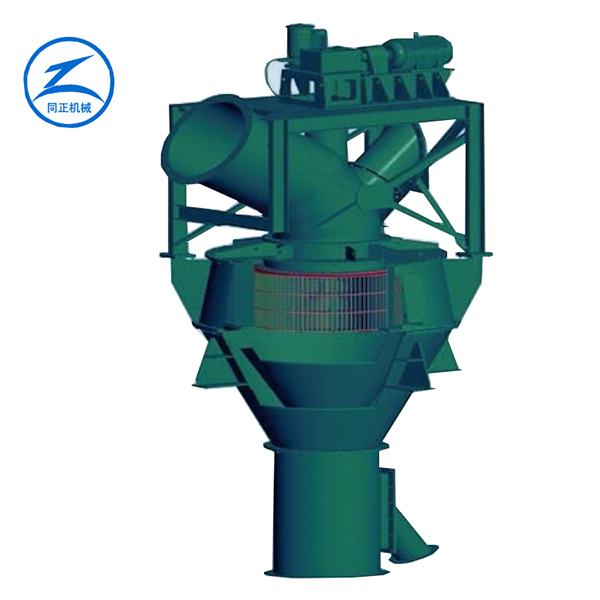

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

Связанный поиск

Связанный поиск- Сепаратор для искусственного песка и гравия

- OEM Сушка для песка: сколько в среднем стоит

- OEM Трехбарабанная сушилка шлака

- OEM Горнодобывающая трехбарабанная сушилка

- OEM Интеллектуальное сушильное оборудование

- Комплектация сушильной машины

- Китай Трехстадийный сепаратор

- Цена сушилки для угольного шлама

- Китай Сушилка кварцевого песка

- OEM Картриджный пылеуловитель