OEM Сушилка для железного порошка

Поиск Oem сушилка для железного порошка часто приводит к общим описаниям и предложениям. Но на практике, выбор и эксплуатация такой установки – задача не из простых. Часто заказчики не задумываются о тонкостях процесса сушки, воспринимая его как механическое удаление влаги. А ведь от этого напрямую зависит качество конечного продукта, его сыпучесть, реакционная способность и, как следствие, эффективность дальнейшего использования. Хотя сейчас на рынке представлено множество вариантов, настоящий профессионал понимает, что универсального решения не существует, и выбор должен основываться на конкретных характеристиках порошка и требованиях к конечному результату.

Почему правильная сушка железа так важна?

Сушка порошка железа – это не просто удаление воды. Это сложный физико-химический процесс, требующий точного контроля температуры, давления и скорости потока воздуха. Если процесс не оптимизирован, могут возникнуть проблемы, такие как образование комков, снижение сыпучести, а также изменение химического состава порошка. Представьте себе ситуацию: вы заказываете определенный помол для литья, а в итоге получаете продукт с неравномерным размером частиц. Это, мягко говоря, нежелательно и влечет за собой дополнительные затраты на переработку. К тому же, неправильная сушка может привести к ухудшению антикоррозионных свойств порошка, если он предназначен для использования в качестве грунтовки.

Самый распространенный провал, который я видел – это перегрев. Железо, особенно в определенных формах, подвержено окислению при высоких температурах. Поэтому, даже при кажущейся простой конструкции сушилки, необходимо предусмотреть систему контроля температуры и, возможно, даже вакуумную камеру для снижения скорости окисления. Некоторые клиенты пытаются обойтись простыми сушильными шкафами, что, как правило, приводит к непредсказуемым результатам и значительным потерям материала.

Типы сушильных установок и их применимость

Существует несколько основных типов сушильных установок, которые могут использоваться для сушки металлического порошка. Это, в основном, барабанные сушилки, распылительные сушилки и сушилки с псевдоожиженным слоем. Выбор конкретного типа зависит от многих факторов: от размера частиц порошка, от требуемой скорости сушки, от допустимой влажности конечного продукта, а также от объема производства.

Барабанные сушилки – это традиционное решение, которое хорошо подходит для крупных партий порошка. Однако, они могут быть не очень эффективными для порошков с высокой влажностью и склонностью к слипанию. Распылительные сушилки, с другой стороны, обеспечивают более равномерную и быструю сушку, но требуют более тщательной подготовки порошка, чтобы избежать образования комков. Сушилки с псевдоожиженным слоем – это компромиссное решение, которое сочетает в себе преимущества обоих типов. Они особенно хорошо подходят для порошков с умеренной влажностью и склонностью к слипанию.

Реальный пример: сушка порошка для 3D-печати

Недавно мы работали с компанией, которая занималась производством порошка железа для аддитивных технологий, в частности, для 3D-печати методом селективного лазерного спекания (SLS). Их основная проблема заключалась в высокой влажности порошка, которая негативно влияла на качество печати. Они пробовали использовать обычные сушильные шкафы, но это приводило к неравномерной сушке и образованию комков.

Мы предложили им использовать сушилку с псевдоожиженным слоем, оснащенную системой контроля температуры и влажности. Кроме того, мы внедрили систему предварительной сушки вакуумом, чтобы максимально снизить влажность порошка перед попаданием в сушилку. В результате, мы добились значительного улучшения качества порошка, что позволило им значительно повысить производительность и снизить количество брака. В конечном итоге, заказчик остался очень доволен результатом.

Важность контроля влажности на всех этапах

Важно понимать, что контроль влажности должен осуществляться на всех этапах – от загрузки порошка до выгрузки сушеного продукта. Это включает в себя контроль влажности исходного сырья, контроль влажности на этапе сушки и контроль влажности конечного продукта. Для этого можно использовать различные методы, такие как капельное определение влажности, спектроскопические методы и др. Правильный контроль влажности позволяет избежать проблем, связанных с образованием комков, снижением сыпучести и изменением химического состава порошка.

Мы, как ООО Цзянсу Тонгчжэн Машинери, предлагаем комплексные решения по сушке порошков, включая проектирование, поставку и монтаж сушильного оборудования, а также обучение персонала.

Частые ошибки при выборе и эксплуатации сушилок для железа

Одна из самых распространенных ошибок – это недооценка важности системы вентиляции. При сушке порошка железа выделяется большое количество пара, который необходимо эффективно удалять из помещения. В противном случае, это может привести к образованию конденсата, коррозии оборудования и ухудшению качества воздуха.

Другая ошибка – это использование неподходящих материалов для внутренней обшивки сушилки. При контакте с железом, некоторые материалы могут выделять вредные вещества, которые попадают в порошок. Поэтому, необходимо использовать материалы, устойчивые к коррозии и не выделяющие вредных веществ. Обычно это нержавеющая сталь или эмалированное покрытие.

Техническое обслуживание и профилактика

Регулярное техническое обслуживание и профилактика – залог долгой и бесперебойной работы сушильного оборудования. Это включает в себя очистку от загрязнений, проверку и замену изношенных деталей, а также контроль работы системы автоматики. Необходимо также регулярно проводить калибровку датчиков температуры и влажности, чтобы обеспечить точный контроль процесса сушки. Это важный пункт, который часто игнорируют, но который может привести к серьезным проблемам.

В заключение хочу сказать, что сушка порошка железа – это не простая задача, требующая внимательного подхода и учета множества факторов. Правильный выбор и эксплуатация сушильного оборудования позволяет получить высококачественный продукт, отвечающий требованиям заказчика. Не стоит экономить на оборудовании и обслуживании, так как это может привести к значительным потерям.

Мы в ООО Цзянсу Тонгчжэн Машинери готовы предложить вам оптимальное решение для вашей задачи. У нас есть большой опыт работы с различными типами порошков, а также широкий спектр сушильного оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Горелка на биомассе

Горелка на биомассе -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

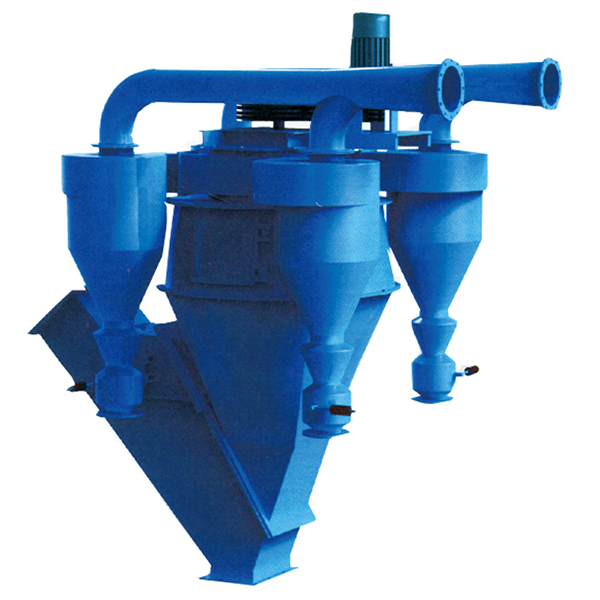

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

Сушилка для древесной стружки

Сушилка для древесной стружки -

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Дизельные и газовые горелки

Дизельные и газовые горелки

Связанный поиск

Связанный поиск- Китай Осушитель с активированным углем

- Цена на сушилку для песка

- Китай Сушилка для органического шлама

- OEM Крупное промышленное сушильное оборудование

- Китай Мешковый пылесборник

- Сепаратор для гашеной извести

- Печь на биомассе

- Специализированный сепаратор для порошка кальция

- Сушилка для лепидолита

- Китай Сепаратор для производства песка