OEM Компания по сушке песка

Многие считают **сушку песка** простым процессом. Заказали оборудование, настроили параметры и получили готовый продукт. Но на деле все гораздо сложнее. Особенно если речь идет о производстве по принципу OEM – то есть, под чужую марку. Мы не раз сталкивались с ситуациями, когда 'просто сушка' превращалась в серьезную инженерную задачу. Качество исходного песка, требования к конечному продукту, оптимизация энергопотребления, соответствие стандартам – это лишь малая часть того, что нужно учитывать. Сегодня поделюсь опытом, который мы приобрели, работая с различными заказчиками, и расскажу о тех моментах, которые часто упускают из виду, но от которых напрямую зависит успех проекта.

Заказчик – это не только деньги

Первое, что стоит понимать – это не всегда заказчик предлагает идеальные технические характеристики. Часто приходится адаптировать технологию **сушки песка** под их конкретные нужды, а иногда и убеждать в необходимости изменений. Например, однажды нам заказали сушку песка для производства огнеупорных материалов. Изначально заказчик хотел минимальную стоимость, но не учитывал, что для достижения необходимой степени сухости и однородности материала требовалось более сложное оборудование и более длительный процесс сушки. В итоге, мы предложили оптимизированную технологию, которая не только обеспечила требуемое качество, но и позволила снизить энергозатраты в долгосрочной перспективе. Заказчик изначально был не согласен, но после демонстрации результатов и расчетов, пересмотрел свою позицию. Это хороший пример того, что не всегда нужно гнаться за самой низкой ценой, важно оценивать совокупную стоимость владения.

Иногда проблема заключается не в технических требованиях, а в их нечеткости. Заказчик может говорить о 'высоком качестве' песка, но не может конкретно определить, что для него это значит. Нам приходилось проводить лабораторные испытания, чтобы установить требуемые параметры: остаточное содержание влаги, размер частиц, содержание примесей. Это требует дополнительных затрат времени и ресурсов, но позволяет избежать недопонимания и получить продукт, полностью соответствующий ожиданиям заказчика.

Выбор технологического решения: ключ к эффективной сушке

Существует несколько основных типов сушилок для песка: барабанные, вальцовые, распылительные, и многие другие. Выбор конкретного типа зависит от множества факторов: объема производства, типа песка, требуемой степени сухости, допустимых примесей. Мы рекомендуем тщательно анализировать все эти факторы, прежде чем принимать решение. Иногда оптимальным решением является комбинация нескольких технологий. Например, для предварительной сушки можно использовать вальцовую сушилку, а для окончательной сушки – распылительную. Это позволяет оптимизировать процесс и снизить энергопотребление.

Одним из важных аспектов при выборе сушилки является ее автоматизация. Современные системы управления позволяют точно контролировать все параметры процесса сушки: температуру, влажность, скорость подачи песка. Это позволяет обеспечить стабильное качество продукции и снизить риск брака. Мы используем системы отслеживания и визуализации, которые позволяют заказчикам в реальном времени контролировать ход процесса сушки и принимать оперативные решения.

Проблемы, с которыми мы сталкиваемся в работе с **Oem компания по сушке песка**

Не всегда все идет гладко. Одна из распространенных проблем – это неравномерное распределение влажности в сушилке. Это может привести к образованию горячих точек и пересушиванию песка в одних местах и недосушиванию в других. Для решения этой проблемы необходимо использовать эффективную систему перемешивания песка и обеспечить равномерный поток воздуха.

Еще одна проблема – это образование пыли. Пыль может загрязнять оборудование и представлять опасность для здоровья персонала. Для борьбы с пылью необходимо использовать пылеуловители и обеспечить хорошую вентиляцию помещения. Также важно правильно подбирать материалы для изготовления сушилки, чтобы они не выделяли пыль при эксплуатации.

Оптимизация энергопотребления: снижение издержек

Энергопотребление – это один из самых значительных факторов, влияющих на стоимость производства. Мы уделяем особое внимание оптимизации энергопотребления при проектировании и эксплуатации сушилок. Это включает в себя использование энергоэффективного оборудования, применение теплоизоляции, рекуперацию тепла отходящих газов.

В некоторых случаях можно использовать альтернативные источники энергии, такие как солнечная энергия или энергия ветра. Это позволяет снизить зависимость от традиционных источников энергии и уменьшить негативное воздействие на окружающую среду. Мы изучаем возможности использования возобновляемых источников энергии для наших заказчиков и предлагаем индивидуальные решения.

Контроль качества: от сырья до готовой продукции

Контроль качества – это важный этап производства. Мы используем современное лабораторное оборудование для контроля качества исходного песка и готовой продукции. Это позволяет убедиться, что песок соответствует требованиям заказчика и что готовый продукт обладает необходимыми характеристиками. Мы проводим испытания на содержание влаги, размер частиц, содержание примесей, а также на другие параметры, в зависимости от требований заказчика.

Важно также осуществлять постоянный мониторинг процесса сушки, чтобы своевременно выявлять и устранять возможные отклонения от нормы. Это позволяет избежать брака и обеспечить стабильное качество продукции. Мы используем системы автоматического контроля и сигнализации, которые позволяют оперативно реагировать на любые изменения в процессе сушки.

В конечном итоге, успех производства в рамках **Oem компания по сушке песка** зависит от комплексного подхода, который учитывает все факторы: технические требования заказчика, технологические особенности процесса сушки, энергоэффективность оборудования, контроль качества продукции. Мы стараемся предлагать своим клиентам оптимальные решения, которые позволяют им достичь максимальной эффективности и прибыльности.

Некоторые наши ошибки (и извлеченные уроки)

Помню один проект, где мы, в силу недостаточной коммуникации, не учли специфику песка, поставляемого заказчиком. Оказалось, там было высокое содержание органики, что приводило к повышенному образованию копоти на нагревательных элементах. Это, конечно, увеличивало затраты на техническое обслуживание и сокращало срок службы оборудования. Мы, естественно, пересмотрели технологию и добавили систему предварительной очистки песка. Этот случай напомнил нам о важности тщательного анализа исходного сырья на начальном этапе.

Еще один урок – недооценка роли персонала. Часто возникают ситуации, когда оборудование работает неоптимально из-за ошибок операторов. Мы разрабатываем программы обучения и проводим инструктажи для персонала заказчиков, чтобы они могли правильно эксплуатировать оборудование и своевременно выявлять и устранять возможные проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

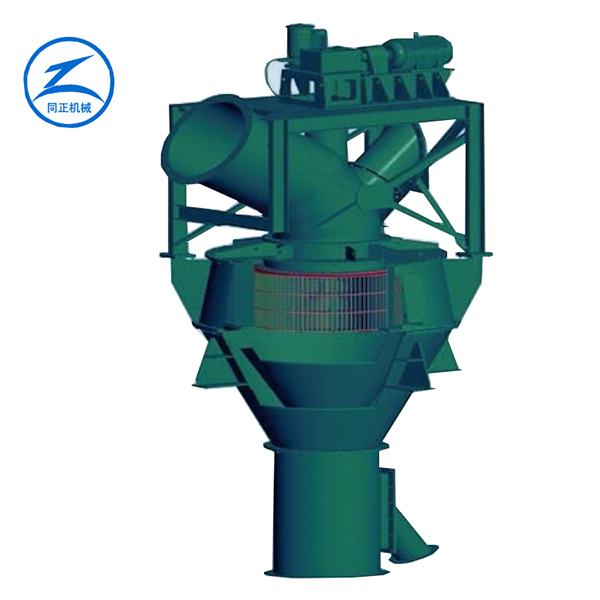

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

LS тип винтового конвейера

LS тип винтового конвейера -

Новый высокоэффективный фильтр с гофрированными элементами

Новый высокоэффективный фильтр с гофрированными элементами

Связанный поиск

Связанный поиск- Крупная сушилка для песка: сколько стоит за штуку

- Китай Пылеуловитель Яньчэн

- Китай Машинная сушилка для песка

- Осушитель с активированным углем

- OEM Сушилка для калийного полевого шпата

- OEM Осушитель с активированным углем

- Китай Комплектация сушильной машины

- Китай Полностью автоматическое сушильное оборудование

- Сушилка для оборудования

- Пылеуловитель электропечи