Химическая сушилка шлама

Итак, химическая сушилка шламов… Сразу возникает картинка из учебника, где все четко, схематично, с красивыми графиками. Но реальность, знаете ли, часто оказывается далека от идеала. По крайней мере, когда дело касается промышленного применения. Часто компании пытаются найти 'серебряную пулю', идеальное решение, которое подойдет для всех типов шламов. А это, как правило, не так. Поэтому хочу поделиться опытом, накопленным в последнее время – не теории, а именно практического применения и выявленных 'подводных камней'. Хочется говорить не о стандартных решениях, а о том, как мы, в ООО 'Цзянсу Тонгчжэн Машинери' (https://www.jstzmachinery.ru), решаем задачи сушки шламов для наших клиентов.

Проблема: разнородность шламов и нелинейность процессов

Первая и, пожалуй, самая большая проблема – это, конечно, разнообразие отходов. Невозможно найти универсальный метод, который хорошо справлялся бы со всеми типами шлама. Встречаются органические, неорганические, смешанные, с разным содержанием твердой фазы, разной влажностью и химическим составом. Каждому типу требует своего подхода. Мы часто сталкиваемся с ситуациями, когда 'идеальное' решение, разработанное для одного шлама, совершенно не подходит для другого.

И это еще не все. Процесс сушки – это не линейная задача. Влияет множество факторов: состав шлама, температура, давление, скорость потока воздуха, размер частиц, и даже влажность воздуха окружающей среды. Поэтому автоматизированная система должна обладать гибкостью и возможностью корректировки параметров в реальном времени. Просто установить фиксированную температуру и влажность – это, как правило, обречено на неудачу.

Особенно остро эта проблема стоит при переработке отходов химической промышленности. Концентрация опасных веществ может существенно влиять на выбор технологии и требования к безопасности.

Технологии сушки: от традиционных до современных

Существует несколько основных технологий сушки шламов. Самые распространенные – это сушка в барабанных сушилках, распылительная сушка, сушка в псевдоожиженном слое, а также современные вакуумные сушилки. Каждая из этих технологий имеет свои преимущества и недостатки. Выбор зависит от типа шлама, требуемой степени сухости, бюджета и других факторов. Мы рассматриваем все эти варианты, прежде чем предлагать клиенту оптимальное решение.

Например, барабанные сушилки хорошо подходят для крупных партий шламов с высоким содержанием твердой фазы, но они потребляют много энергии. Распылительная сушка позволяет получить порошок с высокой удельной поверхностью, но она подходит не для всех типов шламов. В псевдоожиженном слое сушка происходит быстро и равномерно, но требуется точный контроль параметров.

Вакуумная сушка – это более дорогостоящая технология, но она позволяет сушить шламы при низких температурах, что особенно важно для термочувствительных веществ. Использование вакуума также позволяет сократить время сушки и уменьшить потребление энергии.

Конкретный пример: сушка отходов производства красок

Недавно мы работали с компанией, занимающейся производством красок. Их отходы производства содержали значительное количество органических пигментов и растворителей. Задача была – получить сухой, стабильный продукт для дальнейшей переработки. Первоначально мы рассматривали сушку в барабанной сушилке, но она оказалась неэффективной из-за высокой температуры, необходимой для удаления растворителей, что приводило к разложению пигментов.

Мы предложили использовать распылительную сушку с последующей сепарацией частиц. Это позволило нам сушить шламы при более низких температурах и получить продукт с хорошей однородностью. Однако, в процессе испытаний мы столкнулись с проблемой образования пыли. Для ее решения мы внедрили систему фильтрации и оптимизировали параметры распылительной сушки.

В итоге, нам удалось разработать оптимальное решение, которое позволило компании значительно сократить объем отходов и повысить эффективность переработки. Главное здесь – не бояться экспериментировать и адаптировать технологию под конкретные условия.

Затруднения и неожиданные проблемы

Конечно, в процессе работы возникают различные трудности. Одна из них – это контроль качества сушеного продукта. Необходимо регулярно проводить анализ состава и влажности, чтобы убедиться, что продукт соответствует требованиям заказчика. Это требует наличия современного оборудования и квалифицированного персонала.

Еще одна проблема – это образование корки на поверхности шлама в процессе сушки. Это может привести к неравномерной сушке и снижению качества продукта. Для предотвращения образования корки необходимо тщательно контролировать температуру и влажность, а также использовать специальные добавки.

Кстати, при сушке шламов, содержащих металлы, важно учитывать возможность их окисления. Для предотвращения окисления можно использовать инертную атмосферу.

Будущее автоматизированных решений для сушки шламов

На мой взгляд, будущее автоматизированных систем сушки шламов связано с использованием искусственного интеллекта и машинного обучения. Эти технологии позволяют создавать системы, которые автоматически оптимизируют параметры сушки в реальном времени, учитывая изменения в составе шлама и другие факторы. Это позволит значительно повысить эффективность и надежность процесса сушки.

Также важным направлением является разработка новых технологий сушки, которые позволяют сушить шламы при низких температурах и с минимальным потреблением энергии. Например, сейчас активно разрабатываются системы сушки с использованием микроволнового излучения и ультразвука. Это перспективные направления, которые могут революционизировать процесс сушки шламов.

Мы в ООО 'Цзянсу Тонгчжэн Машинери' постоянно следим за развитием технологий и внедряем новейшие разработки в нашу продукцию. Наш опыт и знания помогают нам предлагать клиентам оптимальные решения для сушки шламов, соответствующие их индивидуальным потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование -

Горелка на биомассе

Горелка на биомассе -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

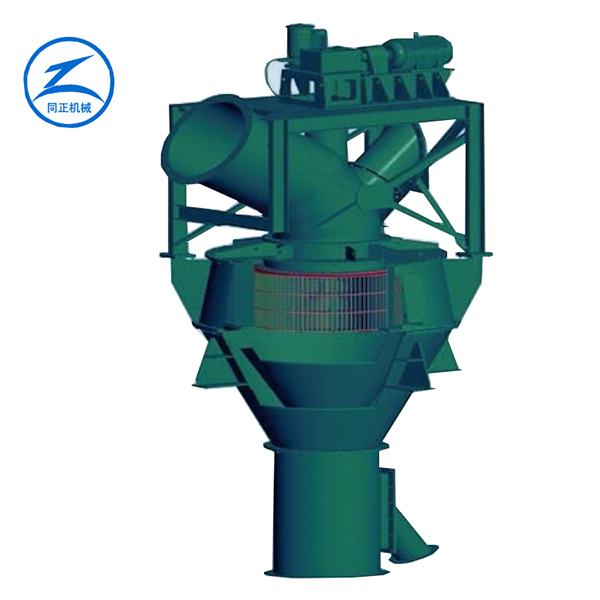

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

LS тип винтового конвейера

LS тип винтового конвейера -

Дизельные и газовые горелки

Дизельные и газовые горелки -

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ -

Стационарный ленточный конвейер

Стационарный ленточный конвейер