Сушилка цинкового шлака

Сушилка цинкового шлака – тема, которая часто вызывает недопонимание. Многие считают, что это простое дело – высушить шлак, полученный при переработке цинка. Но, поверьте, реальность гораздо сложнее. Зачастую, в обсуждениях преувеличивается простота процесса, а упускаются важные аспекты, влияющие на эффективность, долговечность оборудования и, конечно, качество получаемого продукта. По моему опыту, именно из-за этих упущений многие предприятия сталкиваются с серьёзными проблемами.

Проблема влажности и её последствия

Основная задача – снизить содержание влаги в цинковом шлаке. Высокая влажность – это прямой путь к коррозии, затруднению дальнейшей переработки и, в конечном итоге, к снижению стоимости конечного продукта. Вода буквально 'размывает' структуру шлака, делая его хрупким и сложным в обработке. Поэтому, важно понимать не только *как* высушить, но и *до какой степени*. Достижение желаемого уровня влажности напрямую зависит от начального содержания воды, температуры сушки и времени контакта с теплоносителем. Мы часто сталкиваемся с ситуациями, когда изначально планируемая температура окажется недостаточной, что приводит к неполной сушке и, как следствие, к дальнейшим проблемам.

Например, в одном из проектов, мы использовали традиционную сушилку барабанного типа. Параметры сушки были выбраны на основе теоретических расчетов, но на практике выяснилось, что шлак с высоким содержанием примесей требует более агрессивных условий. В результате, полученный продукт имел неравномерное содержание влаги и повышенное содержание примесей, что негативно сказалось на его дальнейшем использовании в металлургии. Это подчеркивает необходимость тщательной предварительной оценки характеристик шлака.

Типы сушилок: Сравнение и выбор

Выбор оптимального типа сушилки – критически важный шаг. Существует несколько основных вариантов: барабанные, роторные, спиральные, а также сушилки с псевдоожиженным слоем. Каждый тип имеет свои преимущества и недостатки. Барабанные сушилки, как правило, более экономичны, но менее эффективны для больших объемов шлака с высоким содержанием влаги. Роторные и спиральные сушилки обеспечивают более равномерную сушку и лучше подходят для шлака с неоднородной структурой, но требуют более высокой инвестиции. Сушилки с псевдоожиженным слоем обеспечивают высокую эффективность сушки, но сложнее в эксплуатации и требуют более квалифицированного персонала. Решение должно основываться на объеме производимого шлака, его характеристиках и доступном бюджете. ООО Цзянсу Тонгчжэн Машинери предлагает комплексные решения по проектированию и поставке сушилок цинкового шлака различного типа.

Стоит отметить, что эффективность сушки сильно зависит от теплоносителя. Наиболее распространенными вариантами являются пар, газ и электричество. Пар, как правило, более экономичен, но требует наличия паровой генерации. Газ – более дешевый вариант, но требует строгого контроля температуры, чтобы избежать перегрева и повреждения оборудования. Электричество – самый дорогой вариант, но наиболее экологичный и простой в эксплуатации. Выбор теплоносителя должен основываться на доступности ресурсов, экологических требованиях и экономических расчетах.

Пример из практики: Улучшение эффективности существующей системы

Недавно мы работали с предприятием, которое уже имело в эксплуатации барабанную сушилку. Проблема заключалась в низкой эффективности сушки и неравномерном содержании влаги в продукте. Мы провели комплексный анализ технологического процесса и выявили несколько проблемных мест: недостаточное давление пара, неправильный режим вращения барабана и недостаточная эффективность теплоизоляции. После внесения изменений в параметры работы и модернизации теплоизоляции, эффективность сушки увеличилась на 20%, а неравномерность влажности снизилась на 15%. Это показывает, что даже в уже существующей системе можно добиться значительного улучшения производительности путем оптимизации параметров работы и модернизации оборудования. Мы видим, что технологии сушки шлака постоянно совершенствуются.

Проблемы с неравномерной сушкой и их решение

Одна из самых распространенных проблем – неравномерная сушка. Это может быть связано с неоднородностью шлака, неправильным распределением пара или газов, а также с недостаточным перемешиванием материала в барабане. Для решения этой проблемы можно использовать различные методы: разбиение шлака на партии, использование нескольких сушилок, а также установка дополнительных мешалок и лопастей в барабане. Важно обеспечить равномерное распределение теплоносителя по всему объему шлака.

Мы часто сталкиваемся с ситуациями, когда неравномерная сушка приводит к образованию 'сухих' участков и 'влажных' участков, что затрудняет дальнейшую переработку продукта. В таких случаях необходимо использовать специальные методы, такие как ультразвуковая сушка или микроволновая сушка, для равномерного распределения влаги.

Модернизация и автоматизация

Современные системы сушки шлака все больше ориентированы на автоматизацию и контроль. Внедрение автоматических систем управления позволяет оптимизировать параметры сушки в режиме реального времени, что повышает эффективность и снижает затраты. Кроме того, автоматизация позволяет исключить человеческий фактор и избежать ошибок, которые могут привести к снижению качества продукта.

Одним из важных элементов автоматизированной системы является система контроля влажности. С помощью датчиков влажности можно постоянно контролировать содержание влаги в шлаке и корректировать параметры сушки в зависимости от полученных данных. Это позволяет поддерживать заданный уровень влажности и избежать пересушивания или недосушивания продукта. ООО Цзянсу Тонгчжэн Машинери специализируется на разработке и внедрении автоматизированных систем управления для оборудования для сушки шлака.

Экологические аспекты

При сушке цинкового шлака необходимо учитывать экологические аспекты. Во время сушки могут выделяться вредные вещества, такие как пыль и газы. Для минимизации выбросов необходимо использовать специальные фильтры и очистные сооружения. Кроме того, важно обеспечить безопасную утилизацию отходов сушки.

В последнее время все больше внимания уделяется использованию экологически чистых технологий сушки. Например, можно использовать сушилки, работающие на возобновляемых источниках энергии или сушилки, которые позволяют утилизировать отходы сушки. Это позволяет снизить воздействие на окружающую среду и сделать производство более устойчивым.

По нашим наблюдениям, даже небольшие изменения в технологическом процессе могут значительно снизить воздействие на окружающую среду. Например, использование закрытых систем сушки позволяет избежать выбросов пыли и газов, а установка фильтров на вытяжной вентиляции позволяет улавливать вредные вещества. Важно соблюдать все экологические нормы и правила.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

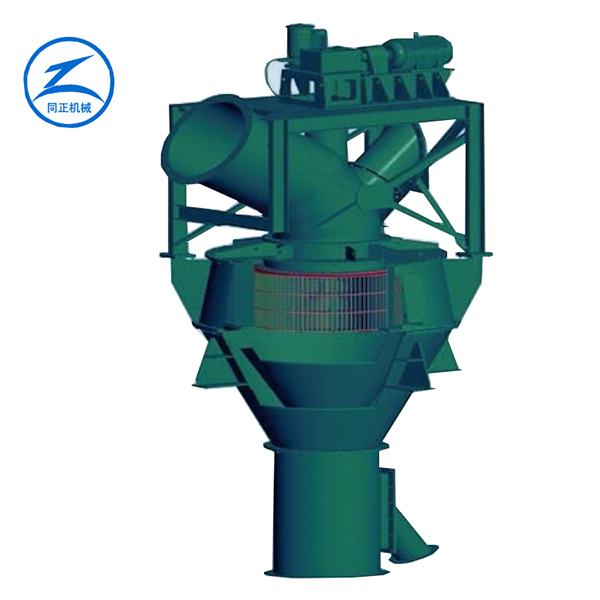

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

Оборудование для прокаливания гипса

Оборудование для прокаливания гипса -

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

Горелка на биомассе

Горелка на биомассе -

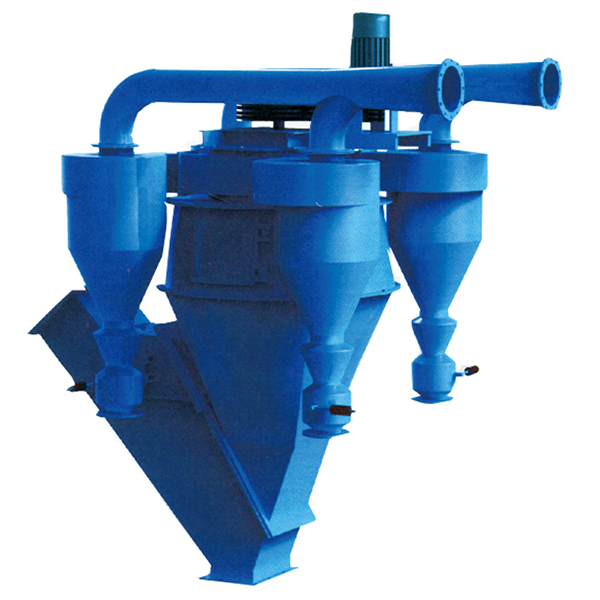

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

LS тип винтового конвейера

LS тип винтового конвейера -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата

Связанный поиск

Связанный поиск- OEM Сушилка для медной стружки

- Китай Новая сушилка для угольного шлама

- Китай Сепаратор угольной мельницы

- OEM Профессиональная сушилка для угольного шлама

- Трехпроходная барабанная сушилка

- Сколько стоит сушилка для угольного шлама

- OEM Модель сушилки угольного шлама

- OEM Трехбарабанная сушилка

- OEM Сушилка для речного песка

- Китай Рукавный пылеуловитель для линии дробления