Сушилка карбидного шлака

Сушилка карбидного шлака – это тема, которая, на первый взгляд, кажется простой. Но как только начинаешь копаться в деталях, понимаешь, что тут много нюансов, и что 'хороший' вариант – это не всегда самый дешевый. Часто встречаю ситуацию, когда клиенты стремятся сэкономить на оборудовании, а потом жалеют из-за проблем с качеством сушки и увеличением производственных затрат. Поэтому хочу поделиться своими мыслями и опытом – не теорией, а именно практическим пониманием, что может ожидать при работе с карбидным шлаком.

Проблема влажности: источник всех бед

Основная проблема при работе с карбидным шлаком – это его высокая гигроскопичность. Поглощение влаги существенно снижает эффективность его использования в последующих процессах – в производстве клеев, в качестве добавки к бетону, и так далее. И вот тут возникает необходимость в эффективной сушке. Но сушка – это не просто нагрев. Необходимо контролировать температуру, влажность воздуха, расход газа, чтобы не деформировать гранулы и не снизить их прочность. Иначе получите продукт с неравномерной сушкой, повышенной крошливостью и другими неприятностями.

Мы однажды работали с предприятием, где сушка проводилась на банальной барабанной сушилке, которую они использовали для других целей. Результат был плачевным: шлак подсыхал неравномерно, с образованием трещин и расслоений. После сушки сыпучий продукт приходилось снова измельчать, что увеличивало производственные издержки и снижало выход годного продукта. Очевидно, это пример неправильного подхода. Выбор сушильного оборудования должен быть специфичным для данного материала.

Типы сушилок и их особенности

Существует несколько типов сушилок, применимых для карбидного шлака. Это могут быть: ленточные, роторные, струйные, а также специальные сушилки с тепловым насосом. Выбор зависит от объема производства, требуемой степени сухости и бюджета. Ленточные сушилки – это классический вариант, но они могут быть неэффективными для большого объема и требовать значительной площади. Роторные сушилки – более компактны, но могут быть менее надежны при высоких нагрузках. Струйные сушилки обеспечивают равномерную сушку и высокую производительность, но требуют значительных первоначальных инвестиций. Сушилки с тепловым насосом – это энергоэффективное решение, но они дороже и требуют специального обслуживания. Реальный выбор, как правило, компромисс между стоимостью, производительностью и надежностью.

Ленточные сушилки: оценка и недостатки

Как я уже упоминал, ленточные сушилки – это распространенный вариант. Однако, нужно учитывать особенности карбидного шлака. Гранулы достаточно хрупкие, и при транспортировке по ленте могут разрушаться. Поэтому необходимо выбирать ленты с достаточной грузоподъемностью и использовать систему деликатной транспортировки. Кроме того, ленточные сушилки склонны к образованию пыли, что требует установки эффективной системы пылеудаления. В противном случае, это может привести к загрязнению окружающей среды и проблемам с охраной труда. В нашей практике неоднократно встречались случаи, когда клиенты жаловались на повышенный уровень шума и пыли от ленточных сушилок. Это требует дополнительных затрат на организацию системы вентиляции и фильтрации.

Роторные сушилки: экономичный выбор для малых и средних партий

Роторные сушилки представляют собой более компактное и экономичное решение, особенно для небольших и средних производств. Они хорошо подходят для сушки карбидного шлака, если объем производства не очень большой. Однако, необходимо следить за равномерностью вращения ротора и избегать перегрузки. Перегрузка может привести к деформации ротора и снижению эффективности сушки. Также важно правильно подобрать скорость вращения ротора, чтобы гранулы не разрушались и не разлетались по всей помещению. В нашей компании есть несколько примеров успешного применения роторных сушилок для сушки карбидного шлака, но всегда требуется тщательный расчет параметров и мониторинг работы оборудования.

Струйные сушилки: оптимальное решение для высокой производительности

Струйные сушилки, как правило, самые дорогие, но и самые эффективные. Они обеспечивают равномерную сушку, высокую производительность и минимальное образование пыли. Однако, они требуют значительных первоначальных инвестиций и сложного обслуживания. В нашей компании мы рассматривали возможность приобретения струйной сушилки для крупного предприятия, специализирующегося на производстве карбидного шлака. Однако, из-за высокой стоимости оборудования и необходимых дополнительных работ по модернизации помещений, мы пришли к выводу, что это нерентабельно. Вместо этого, мы предложили клиенту использовать несколько роторных сушилок, что оказалось более экономичным решением.

Контроль качества сушки: жизненно важный аспект

Недостаточно просто выбрать подходящую сушилку. Необходимо также обеспечить строгий контроль качества сушки. Это включает в себя мониторинг температуры и влажности воздуха, контроль скорости вращения ротора, а также регулярную проверку готового продукта. Для контроля влажности можно использовать различные датчики и анализаторы. Для контроля качества можно проводить лабораторные испытания, определяющие содержание влаги и механические свойства сушеного продукта. Важно помнить, что даже небольшое отклонение от заданных параметров может привести к снижению качества карбидного шлака.

Мы часто рекомендуем нашим клиентам использовать автоматизированные системы управления сушильным оборудованием. Такие системы позволяют автоматически регулировать параметры сушки, контролировать качество продукта и выявлять возможные проблемы. Это позволяет значительно повысить эффективность производства и снизить риски.

Реальные примеры и выводы

В заключение хочу сказать, что выбор сушилки для карбидного шлака – это сложная задача, требующая тщательного анализа всех факторов. Нельзя экономить на качестве оборудования и пренебрегать контролем качества сушки. В противном случае, это может привести к серьезным проблемам с производством и снижению прибыли.

ООО Цзянсу Тонгчжэн Машинери успешно поставляет оборудование для сушки карбидного шлака различной производительности и конструкции. Мы готовы помочь вам выбрать оптимальное решение для вашего производства. На нашем сайте [https://www.jstzmachinery.ru/](https://www.jstzmachinery.ru/) вы можете ознакомиться с нашим ассортиментом и связаться с нашими специалистами для получения консультации.

Что мы не сделали и что стоит помнить

Если бы я мог вернуться назад и начать все сначала, я бы уделял больше внимания предварительному анализу влажности исходного карбидного шлака. Точность исходных данных напрямую влияет на выбор режима сушки и, следовательно, на конечный результат. Иногда клиенты приходят с представлением о 'стандартном' качестве материала, которое не соответствует действительности. Игнорирование этого момента – прямой путь к проблемам. Также важно помнить про систему очистки воздуха от пыли – не стоит экономить на этом, даже если кажется, что пыли немного.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

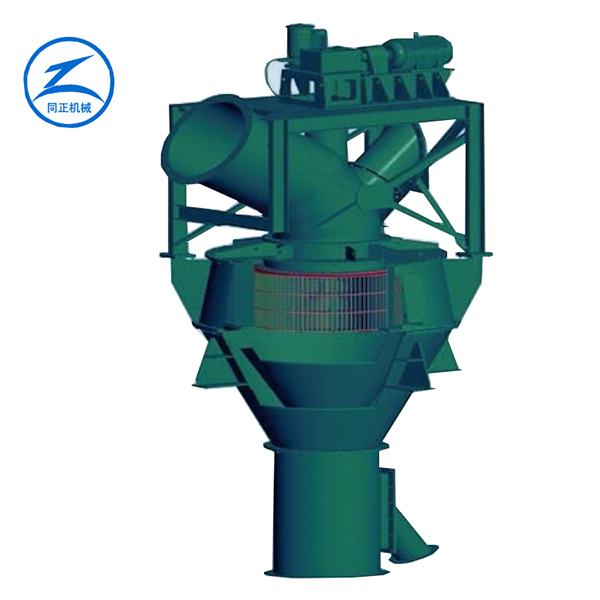

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование -

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование

Связанный поиск

Связанный поиск- Цена на экологический пылеуловитель

- Китай Сепаратор для алюминиевой пыли

- Полностью автоматическое оборудование для сухих строительных смесей

- Китай Пылесборник мешочного типа

- Китай Пылеуловитель вращающейся печи

- Китай Кипящий слой

- OEM Горнодобывающее сушильное оборудование

- Китай Оборудование для сушки и кальцинации гипса десульфуризации

- OEM Машины и оборудование для сушки песка

- Сушка для песка: сколько в среднем стоит