Сушилка для порошка литиевого шлака

Сушка порошка литиевого шлака – задача не из простых, и часто недооценивается. Многие заказывают стандартные промышленные сушилки, не учитывая особенности этого специфического сырья. Как показывает практика, это приводит к проблемам с эффективностью, качеством конечного продукта и, как следствие, к дополнительным затратам. Давайте разберемся, что важно знать при выборе и эксплуатации сушилки для порошка литиевого шлака, опираясь на наш опыт работы и ошибки, которые мы совершали в прошлом.

Проблемы с обычной сушкой

Начнем с очевидного. Обычные сушилки, предназначенные для других видов порошков, зачастую не подходят для литиевого шлака. Главная проблема – это склонность к агломерации. Литиевый шлак имеет тенденцию слипаться, образуя комки, что значительно затрудняет процесс сушки и приводит к неравномерному распределению влаги. Использование высокой температуры может привести к деградации материала и потере его характеристик. Кроме того, необходимо учитывать опасность пылеобразования, особенно при сушке мелких частиц.

Мы однажды заказывали вакуумную сушилку, предназначенную для пищевых продуктов. Казалось, это идеальное решение для деликатной сушки литиевого шлака. Однако, в итоге проблема только усугубилась. В условиях вакуума пыль просто поднималась в воздух, создавая серьезную опасность для персонала и приводя к загрязнению оборудования. После нескольких неудачных попыток нам пришлось искать альтернативные решения.

Важность контроля температуры и давления

Температура – критический параметр. Слишком высокая температура приведет к разрушению структуры, а слишком низкая – к затягиванию процесса сушки и повышенному риску агломерации. Важно точно контролировать температуру на всех этапах, используя системы управления с обратной связью. Давление также играет роль, особенно при использовании вакуумных систем. Необходимо тщательно продумывать режим работы, чтобы избежать нежелательных эффектов.

В нашем случае, нам удалось добиться хороших результатов, оптимизировав режим сушки в ротационной сушилке. Мы постепенно увеличивали температуру и снижали давление, тщательно следя за процессом и периодически анализируя влажность и размер частиц конечного продукта. Это потребовало значительных усилий, но позволило избежать агломерации и сохранить характеристики литиевого шлака.

Типы сушилок и их применимость

Существует несколько типов сушилок, которые можно использовать для сушки литиевого шлака: ротационные, вакуумные, пленочные, спиральные. Выбор зависит от объема производства, требуемого качества продукта и бюджета. Ротационные сушилки, как правило, являются наиболее экономичным вариантом для больших объемов.

Вакуумные сушилки подходят для небольших партий и для сушки особенно чувствительных материалов. Однако, они требуют более сложного обслуживания и более высокой стоимости.

Ротационные сушилки: наше предпочтение

В настоящее время мы предпочитаем использовать ротационные сушилки с контролируемым воздухопотоком. В этих сушилках можно точно регулировать скорость вращения барабана и температуру воздуха, что позволяет избежать агломерации и равномерно распределить влагу. Также, важным фактором является наличие системы фильтрации для улавливания пыли.

Мы сотрудничаем с производителями, как например, компаниями, представленными на рынке промышленных сушилок, которые обеспечивают комплексное обслуживание и консультации по оптимизации процесса сушки для конкретных материалов. Это очень важно, поскольку каждый тип сушилки для порошка литиевого шлака имеет свои особенности.

Контроль качества и аналитика

Важный аспект – контроль качества на всех этапах сушки. Необходимо регулярно анализировать влажность, размер частиц, структуру и другие параметры конечного продукта. Для этого используются различные методы, такие как рентгенофлуоресцентный анализ (XRF), лазерная дифракция и микроскопия.

Мы регулярно проводим контроль качества с использованием рентгенофлуоресцентного анализа, который позволяет определить содержание лития и других элементов в порошке. Это помогает убедиться, что процесс сушки не повлиял на химический состав материала.

Автоматизация процесса

Автоматизация процесса сушки позволяет снизить влияние человеческого фактора и повысить точность контроля. Системы автоматического управления могут автоматически регулировать температуру, давление, скорость вращения барабана и другие параметры, основываясь на данных, полученных от датчиков влажности и температуры.

Использование автоматизации – это инвестиция в будущее. Это позволяет не только повысить эффективность процесса сушки, но и снизить риск возникновения ошибок и дефектов.

Ошибки, которых стоит избегать

Существует несколько ошибок, которых стоит избегать при сушке литиевого шлака. Одна из самых распространенных – это использование слишком высокой температуры. Еще одна – это отсутствие системы фильтрации для улавливания пыли. Кроме того, важно не перегружать сушилку, так как это может привести к неравномерной сушке.

Мы однажды допустили ошибку, не установив систему фильтрации для улавливания пыли. В результате, пыль распространялась по всей производственной площадке, создавая серьезную опасность для персонала и приводя к загрязнению оборудования. Пришлось срочно устанавливать систему фильтрации, что потребовало значительных финансовых затрат.

Перспективы развития технологий сушки

Технологии сушки постоянно развиваются. В настоящее время активно разрабатываются новые методы, такие как микроволновое сушку и сушка в потоке газа. Эти методы позволяют сушить литиевый шлак быстрее и эффективнее, чем традиционные методы.

Мы следим за новейшими разработками в области сушки и готовы внедрять новые технологии, которые могут повысить эффективность нашего производства. Компания ООО Цзянсу Тонгчжэн Машинери предлагает широкий спектр оборудования, способного удовлетворить любые потребности в сушке различных материалов, включая сушилку для порошка литиевого шлака.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

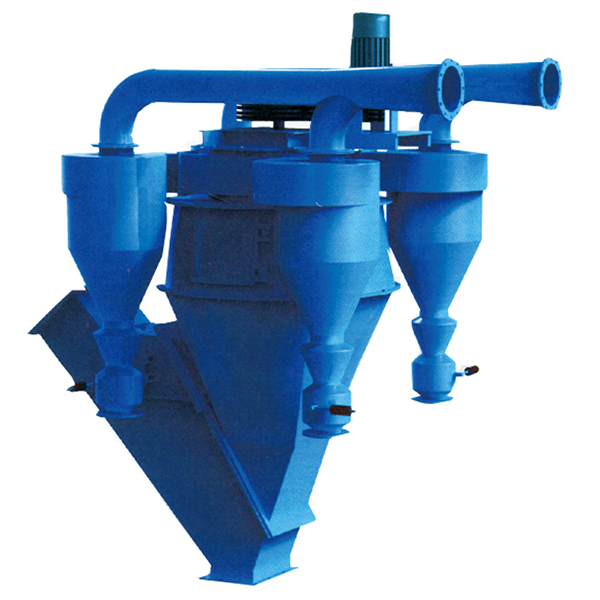

Усовершенствованный высокоэффективный сепаратор O-SEPA

Усовершенствованный высокоэффективный сепаратор O-SEPA -

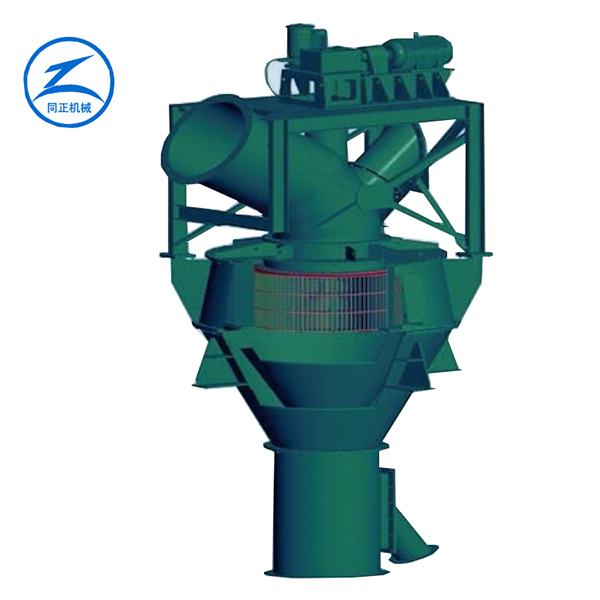

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

Новый высокоэффективный фильтр с гофрированными элементами

Новый высокоэффективный фильтр с гофрированными элементами -

Оборудование для прокаливания гипса

Оборудование для прокаливания гипса -

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

NE серия ковшовых элеваторов с пластинчатой цепью

NE серия ковшовых элеваторов с пластинчатой цепью

Связанный поиск

Связанный поиск- Китай Крупное сушильное оборудование: сколько стоит

- Цена сепаратора для негашеной извести

- Китай Профессиональная сушилка для угольного шлама

- Китай Горизонтальный электрофильтр

- OEM Оборудование для сушки угольного шлама: сколько стоит один комплект

- Сушилка для винного осадка

- Производитель смесительного оборудования для растворов

- Китай Барабанная сушилка для кварцевого песка

- OEM Компания по сушке песка

- Однобарабанная сушилка для кварцевого песка