Сушилка для алюминиевого шлака

Сушилка для алюминиевого шлака – тема, которая часто вызывает недопонимание. Многие считают, что выбор решения прост: взять готовую установку и все. Однако, на практике это редко бывает так. Я несколько лет занимаюсь вопросами переработки металлолома, и могу с уверенностью сказать, что эффективности сушки алюминиевого шлака напрямую влияет не только тип сушилки, но и предшествующие этапы подготовки, а также характеристики самого шлака. Часто проблемы возникают именно на этапе сушки, когда ожидаемый результат не достигается, а оборудование просто 'работает'. В этой статье я постараюсь поделиться своим опытом, расскажу о распространенных ошибках и попытаюсь выделить ключевые факторы, влияющие на качество конечного продукта.

Проблема влажности: не просто цифры

Влажность алюминиевого шлака – это не просто параметр, который нужно снизить до определенного значения. Она напрямую влияет на качество дальнейшей переработки, например, на возможность дальнейшей плавки и получение высококачественного алюминия. Слишком высокая влажность приводит к образованию паровой вовлеченности в расплаве, что ухудшает его механические свойства и снижает чистоту конечного продукта. К тому же, влага способствует коррозии оборудования. И, конечно, высокая влажность увеличивает энергозатраты на процесс сушки. Оптимальная влажность шлака перед плавкой, как правило, не превышает 0,5%, а для некоторых применений – даже ниже.

Основная сложность заключается в том, что влажность алюминиевого шлака неоднородна. Она может сильно отличаться в зависимости от состава шлака, условий хранения и предшествующей обработки. Поэтому, для эффективной сушки необходим комплексный подход, включающий в себя предварительную сортировку, измельчение и, возможно, даже предварительное удаление крупных примесей. Без этого простое применение сушилки для алюминиевого шлака не даст нужного результата.

Я помню один случай, когда мы установили довольно дорогую, но относительно простую в эксплуатации сушилку. После запуска, несмотря на все настройки, влажность шлака оставалась на уровне 1,8%. При анализе процесса выяснилось, что шлак был недостаточно хорошо измельчен, что приводило к неравномерному распределению влаги внутри сушилки для алюминиевого шлака. Кроме того, использовались разные виды шлака, которые имели разную пористость и влагоудерживающую способность. Решение проблемы пришло путем внедрения предварительной дробилки и оптимизации процесса подачи шлака в сушилку. Это, конечно, потребовало дополнительных затрат, но позволило значительно повысить эффективность всего процесса.

Типы сушилок: выбор оптимального решения

Существует несколько типов сушилок для алюминиевого шлака, каждый из которых имеет свои преимущества и недостатки. Это могут быть барабанные сушилки, роторные сушилки, а также специализированные сушилки с использованием горячего воздуха или пара. Выбор конкретного типа зависит от объема перерабатываемого шлака, его влажности, требуемой степени сушки, а также от доступного бюджета.

Барабанные сушилки – это, пожалуй, самый распространенный вариант. Они относительно недорогие и просты в эксплуатации, но не всегда обеспечивают равномерную сушку шлака. Роторные сушилки, как правило, более эффективны, но и более дорогие. Сушилки с использованием пара обеспечивают более высокую степень сушки и снижают энергопотребление, но требуют сложной системы водоподготовки и контроля параметров пара.

При выборе сушилки для алюминиевого шлака важно учитывать не только ее технические характеристики, но и возможности интеграции в существующий производственный процесс. Важно, чтобы сушилка была совместима с оборудованием для подготовки шлака и плавки, а также чтобы процесс сушки был автоматизирован и контролировался.

Особенности эксплуатации и обслуживания

Недостаточно просто купить сушилку для алюминиевого шлака, необходимо правильно ее эксплуатировать и регулярно проводить техническое обслуживание. Это включает в себя очистку от накопившейся пыли и твердых частиц, проверку состояния нагревательных элементов и вентиляторов, а также контроль за системой автоматики. Регулярное техническое обслуживание позволяет продлить срок службы оборудования и избежать дорогостоящих ремонтов.

Особое внимание следует уделять очистке системы вентиляции и фильтрации. Алюминиевый шлак содержит в себе множество твердых частиц, которые могут забивать фильтры и снижать эффективность работы сушилки. Также важно следить за состоянием системы электропроводки и предохранительных устройств. Нарушение правил эксплуатации может привести к пожару или другим аварийным ситуациям.

Мы на практике убедились, что регулярная очистка теплообменников – это критически важный аспект эксплуатации сушилки для алюминиевого шлака. Накопление накипи и других отложений на теплообменниках снижает их эффективность и увеличивает энергопотребление. Рекомендуется проводить очистку теплообменников не реже одного раза в месяц, в зависимости от качества используемой воды.

Устранение типичных проблем

В процессе эксплуатации сушилки для алюминиевого шлака могут возникать различные проблемы. Чаще всего это связано с засорением фильтров, неисправностью нагревательных элементов или проблемами с системой автоматики. Важно своевременно выявлять и устранять эти проблемы, чтобы избежать простоев и снижения производительности оборудования.

Одной из распространенных проблем является неравномерная сушка шлака. Это может быть вызвано неправильной настройкой параметров сушки, неравномерным распределением шлака внутри сушилки или неисправностью системы вентиляции. Для решения этой проблемы необходимо провести диагностику сушилки и отрегулировать параметры сушки. Также может потребоваться пересмотр процесса подачи шлака в сушилку.

Не стоит забывать о проблемах, связанных с образованием пыли. Алюминиевый шлак содержит в себе мелкие частицы, которые могут распространяться в воздухе и загрязнять рабочее пространство. Для борьбы с пылью необходимо использовать системы пылеудаления и регулярно проводить влажную уборку.

Пример проекта ООО Цзянсу Тонгчжэн Машинери

ООО Цзянсу Тонгчжэн Машинери разработала и установила комплекс для сушки алюминиевого шлака на металлургическом заводе. Завод использовал сушилку для алюминиевого шлака роторного типа с системой предварительного измельчения и автоматическим контролем влажности. Благодаря оптимизации процесса сушки и внедрению современных технологий, удалось снизить энергопотребление на 20% и повысить качество конечного продукта. Оборудование интегрировано с существующей системой автоматизации завода, что позволило обеспечить бесперебойную работу и эффективный контроль параметров сушки.

Перед началом проекта был проведен тщательный анализ состава шлака и условий его хранения. На основе этих данных была разработана оптимальная схема сушки, которая обеспечивала максимальную эффективность и минимальное энергопотребление. Также была внедрена система контроля влажности шлака на всех этапах процесса сушки. Это позволило оперативно выявлять и устранять любые отклонения от нормы.

Результаты проекта показали, что использование современных технологий и комплексный подход к сушке алюминиевого шлака позволяет значительно повысить эффективность производства и снизить затраты. Мы уверены, что разработанное нами решение может быть успешно применено на других металлургических предприятиях.

Итог, сушилка для алюминиевого шлака – это не просто оборудование, это часть сложного производственного процесса. Успех зависит не только от качества самой сушилки, но и от правильной подготовки шлака, грамотной эксплуатации и регулярного обслуживания. Не стоит экономить на подготовке, иначе потом придется переплачивать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Энергосберегающая комбинированная трехбарабанная сушилка TZSH

Энергосберегающая комбинированная трехбарабанная сушилка TZSH -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

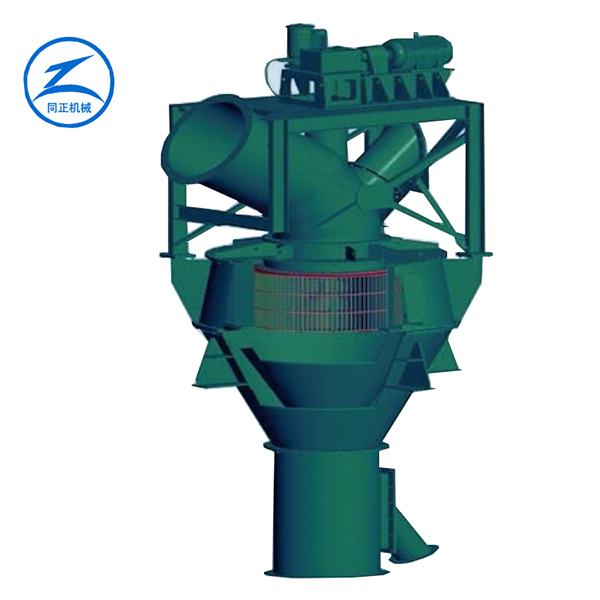

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

Сушилка для древесной стружки

Сушилка для древесной стружки

Связанный поиск

Связанный поиск- Цена сверхтонкого сепаратора

- Китай Энергосберегающая трехбарабанная сушилка

- Китай Сушилка для металлического шлама

- Китай Бытовая сушилка для шлама

- OEM Вращающаяся барабанная сушилка

- OEM Сушилка для лепидолита

- OEM Большая сушилка шлама

- OEM Сушка летучей золы

- Китай Динамический сепаратор для угольной мельницы

- Оборудование для сушки угольного шлама