Сепаратор osepa

Сепаратор osepa… Этот термин часто всплывает в обсуждениях оптимизации технологических процессов, особенно в пищевой и химической промышленности. Часто возникает недопонимание: считается, что это просто еще один способ очистки, но на самом деле это гораздо сложнее. Речь идет о грамотной сепарации компонентов, требующей глубокого понимания физико-химических свойств продукта. В этой статье я поделюсь опытом, полученным в работе с различными типами сепараторов, включая сепараторы osepa, и расскажу о распространенных проблемах и возможных путях их решения.

Необходимость правильного выбора сепаратора: базовые принципы

Первое, что нужно осознать – нет универсального сепаратора. Выбор зависит от множества факторов: плотности фракций, объема производимого продукта, необходимой степени чистоты, бюджета и, конечно же, физико-химических свойств самой взвеси. Попытка применять сепаратор osepa, рассчитанный на один тип продукта, к другому – почти всегда приводит к снижению эффективности и увеличению затрат.

Я помню случай, когда клиенту требовалось отделить кашицу из ягод от сока. Изначально предлагали стандартный центрифуг, но результаты были неудовлетворительными: значительное количество сока оставалось в кашице, а кашица не успевала полностью отделяться от сока. Пришлось пересматривать всю систему, в итоге выбрали сепаратор osepa с валковым сепаратором и последующим фильтрованием. Этот выбор существенно улучшил качество и количество извлеченного сока.

Сепараторы osepa: особенности конструкции и применение

Сепараторы osepa представляют собой достаточно гибкое решение, могут быть адаптированы под различные задачи. Они обычно включают в себя валковые сепараторы, фильтр-прессы, шнековые сепараторы, и часто комбинируются для достижения оптимального результата. Преимущества таких систем – высокая производительность, возможность работы с продуктами, содержащими мелкие частицы, и относительно небольшие затраты на обслуживание. Но важно помнить, что эффективность зависит от правильной настройки параметров работы – скорости валков, давления, температуры и т.д.

Особенно эффективны они при работе с пищевыми продуктами: фруктовыми и овощными соками, молочными продуктами, а также в химической промышленности для очистки различных растворов. В нашей компании (ООО Цзянсу Тонгчжэн Машинери) мы регулярно поставляем сепараторы osepa для производителей соков и напитков, а также для предприятий, занимающихся переработкой растительного сырья.

Типы валковых сепараторов в составе сепаратора osepa

Существуют различные конструкции валковых сепараторов, отличающиеся размером валков, материалом покрытия и способом подачи продукта. Выбор конкретной конструкции зависит от размера частиц, их плотности и желаемой степени чистоты. Например, для переработки крупных фруктов и овощей часто используют валковые сепараторы с крупными валками и рельефным покрытием, а для работы с мелкими частицами – с валками меньшего диаметра и гладкой поверхностью. В процессе работы валки вращаются с разной скоростью, раз отделяется от твердой фазы, которая затем извлекается из системы.

Один из самых распространенных вопросов – это материал покрытия валков. Чаще всего используют нержавеющую сталь, но иногда применяют и другие материалы, например, полимеры, которые могут улучшить адгезию продукта к валкам и уменьшить образование пены.

Проблемы и пути их решения при работе с сепаратором osepa

Наиболее частой проблемой при работе с сепаратором osepa является образование пены. Это происходит из-за наличия в продукте поверхностно-активных веществ, которые при перемешивании образуют пену, затрудняющую разделение фракций. Решение этой проблемы может быть найдено путем добавления специальных антипенных агентов, изменения скорости перемешивания, или использования сепараторов с системой дегазации.

Еще одна проблема – засорение валков. Это происходит из-за наличия в продукте твердых частиц, которые забиваются в каналы валков. Решение этой проблемы – регулярная очистка валков, использование фильтров грубой очистки, а также применение сепараторов с системой автоматической очистки валков. В некоторых случаях, особенно при работе с продуктами, содержащими большое количество мелких частиц, может потребоваться использование специальных моющих средств.

Ошибки при эксплуатации сепаратора osepa

Иногда возникают ситуации, когда производительность сепаратора osepa ниже ожидаемой. Чаще всего это связано с неправильной настройкой параметров работы, использованием некачественного сырья или недостаточной квалификацией персонала. Важно регулярно проводить техническое обслуживание сепаратора, следить за состоянием валков и других узлов, а также обучать персонал правильной эксплуатации оборудования.

Например, мы часто видим, что клиенты не соблюдают режим очистки валков, что приводит к их быстрому засорению и снижению эффективности разделения. Регулярная очистка валков – это не просто механическая процедура, это важная часть процесса обслуживания сепаратора, которая позволяет продлить срок его службы и обеспечить высокую производительность.

Заключение: перспективы развития и новые технологии

Технологии разделения потоков постоянно развиваются, и сепараторы osepa не являются исключением. В настоящее время разрабатываются новые конструкции сепараторов, которые позволяют более эффективно разделять сложные смеси, а также снижают энергопотребление. Особое внимание уделяется автоматизации процессов управления сепаратором, что позволяет повысить точность и надежность разделения.

ООО Цзянсу Тонгчжэн Машинери активно следит за новейшими разработками в области сепарационных технологий и постоянно внедряет новые решения в свою продукцию. Мы уверены, что сепараторы osepa останутся востребованными в будущем, благодаря своей надежности, эффективности и гибкости.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование -

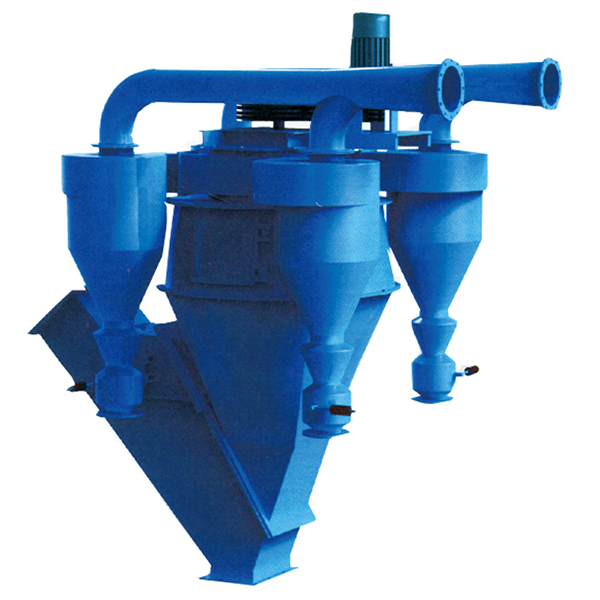

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

LS тип винтового конвейера

LS тип винтового конвейера -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

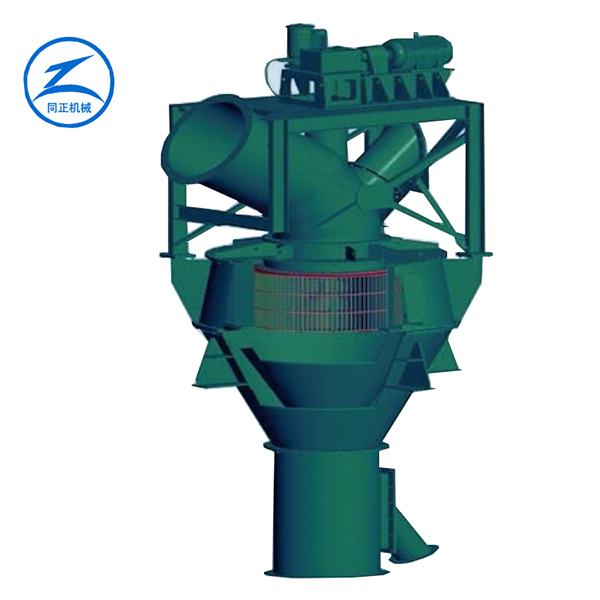

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Сушилка для древесной стружки

Сушилка для древесной стружки -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

Оборудование для прокаливания гипса

Оборудование для прокаливания гипса -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Связанный поиск

Связанный поиск- Китай Оборудование для сушки влажной золы-уноса

- Китай Вращающаяся сушилка

- Китай Оборудование для сушки угля

- Завод по производству оборудования для растворов

- Пылеуловитель мокрой десульфурации

- Китай Сепаратор

- Китай Пылеуловитель для мельниц

- OEM Шахтный пылеуловитель

- Китай Сушилка для обезвоживания осадка

- Китай Сушильная барабанная сушилка