Сепаратор-разделитель

На рынке промышленного оборудования часто встречаются упрощенные представления о функционале сепараторов-разделителей. Многие рассматривают их как достаточно универсальные устройства, способные решить широкий спектр задач. Однако, на практике, выбор подходящего типа, правильная настройка и обслуживание – это целый комплекс инженерных решений, требующий глубокого понимания физических процессов и конкретных требований производства. Сегодня я хочу поделиться своими наблюдениями и опытом, основанными на работе с различными разделителями и их применением в различных отраслях.

Введение: что мы на самом деле отделяем?

Начнем с того, что 'отделение' – это не просто разделение на две части. Зачастую, задача гораздо сложнее: достичь определенной степени чистоты, отделить компоненты с практически идентичными физическими свойствами, минимизировать потери материала. Мы сталкиваемся с задачами декантации, фильтрации, центрифугирования, абсорбции, и каждый из этих методов имеет свои нюансы и ограничения. Например, простое фильтрование может не справиться с отделением очень мелких частиц, а центрифугирование требует тщательного расчета режимов вращения и скорости потока, чтобы избежать повреждения материала. Ключевой момент - это понимание природы разделяемых компонентов: их плотности, вязкости, размера частиц, химических свойств и т.д.

Помню один случай, когда заказчик хотел использовать стандартный сепаратор-разделитель для отделения капель масла от воды. Проблема заключалась в очень маленьком размере капель и высокой вязкости масла. Первоначальный вариант не дал желаемого результата, и пришлось пересматривать всю систему, вплоть до использования двухступенчатой фильтрации с последующей мембранной сепарацией. Это показывает, что универсальных решений не существует, и необходимо анализировать каждую конкретную задачу.

Факторы, влияющие на выбор типа сепаратора

Выбор конкретного типа разделителя определяется целым рядом факторов, помимо простого вида разделяемой смеси. Это объем обрабатываемой жидкости, требуемая степень чистоты, бюджет, энергопотребление, наличие коррозионно-активных компонентов и даже требования к автоматизации процесса. Например, для больших объемов и относительно низких требований к чистоте подойдет простое отстаивание с последующей декантацией. Для более сложных задач, таких как разделение сложных органических смесей, потребуются более продвинутые технологии, например, адсорбция или экстракция. Нельзя забывать и о материалах конструкции – они должны быть устойчивы к агрессивным средам и соответствовать требованиям санитарных норм (если это необходимо).

Часто возникает соблазн выбрать наиболее дешевый вариант, но это может привести к серьезным проблемам в будущем: снижению эффективности, необходимости частых ремонтов и даже остановке производства. Лучше инвестировать в более качественное оборудование, которое будет служить долго и надежно, чем постоянно тратить деньги на устранение последствий некачественного решения.

Реальные проблемы и их решения

Одним из распространенных проблем при работе с сепараторами-разделителями является образование 'мертвых зон' – мест, где поток жидкости замедляется или останавливается, что приводит к ухудшению качества разделения. Это особенно актуально для сложных геометрий оборудования или при наличии примесей, которые образуют плотные слои на стенках. Чтобы избежать этой проблемы, необходимо тщательно проектировать систему подачи жидкости, обеспечивать равномерное распределение потока и использовать специальные конструкции, предотвращающие образование застойных зон.

Мы сталкивались с этой проблемой при установке сепаратора для очистки сточных вод на химическом предприятии. Изначально, из-за неправильной конструкции входного патрубка, в сепараторе образовалась 'мертвая зона', что привело к снижению эффективности разделения и увеличению количества примесей в отработанной воде. Перепроектировка входного патрубка и установка специальных мешалок позволили решить эту проблему и значительно повысить качество очистки.

Обслуживание и эксплуатация

Регулярное обслуживание и правильная эксплуатация сепараторов-разделителей – это залог их долгой и надежной работы. Это включает в себя очистку от загрязнений, проверку герметичности соединений, смазку подвижных частей и замену изношенных деталей. Необходимо следить за параметрами работы оборудования, такими как давление, температура и расход жидкости, и своевременно выявлять и устранять отклонения от нормы. Также важно соблюдать правила техники безопасности при работе с оборудованием.

Многие заказчики пренебрегают регулярным обслуживанием, что приводит к преждевременному износу оборудования и дорогостоящему ремонту. Лучше выделить немного времени и средств на профилактику, чем потом столкнуться с серьезными проблемами и остановкой производства.

Смотрим в будущее: новые технологии и тренды

В последние годы наблюдается активное развитие технологий в области сепараторов-разделителей. Появляются новые типы оборудования с улучшенными характеристиками, такие как сепараторы с переменным сечением, сепараторы с регулируемым потоком и сепараторы с автоматической очисткой. Также активно развивается направление автоматизации процессов разделения, что позволяет повысить эффективность и снизить затраты на обслуживание.

ООО Цзянсу Тонгчжэн Машинери постоянно следит за новейшими тенденциями в этой области и предлагает своим клиентам современные и эффективные решения для разделения различных веществ. Мы сотрудничаем с ведущими производителями оборудования и предоставляем полный спектр услуг: от проектирования и поставки оборудования до монтажа, пусконаладки и обслуживания. Мы стремимся быть надежным партнером для наших клиентов и помогать им решать самые сложные задачи в области разделения.

Заключение

В заключение хочу подчеркнуть, что выбор и применение сепараторов-разделителей – это не просто техническая задача, а комплексный инженерный процесс, требующий глубоких знаний и опыта. Не стоит экономить на качестве оборудования и обслуживании, так как это может привести к серьезным проблемам в будущем. Важно тщательно анализировать конкретные требования производства и выбирать оборудование, которое наилучшим образом соответствует этим требованиям. И, конечно, не забывайте о регулярном обслуживании и правильной эксплуатации оборудования – это залог его долгой и надежной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

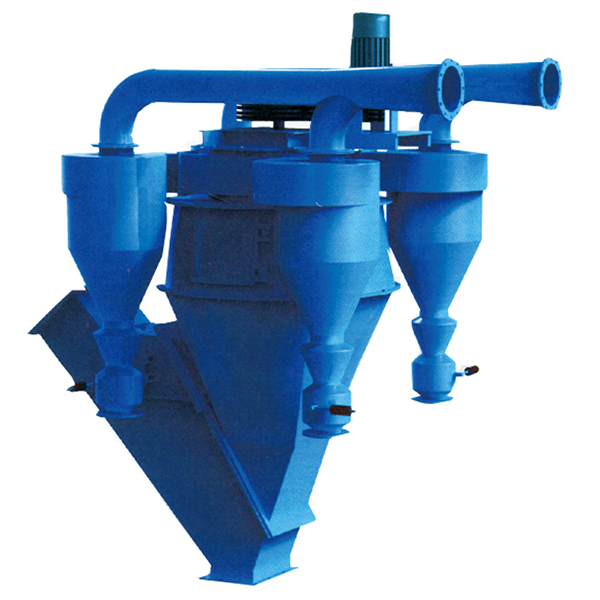

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование -

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

Новый высокоэффективный фильтр с гофрированными элементами

Новый высокоэффективный фильтр с гофрированными элементами -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Связанный поиск

Связанный поиск- OEM Трехпроходная барабанная сушилка

- Цена сепаратора для карбоната кальция

- OEM Осушитель на основе фторида кальция

- Китай Сепаратор для искусственного песка и гравия

- OEM Сушилка для речного песка

- Китай Специализированный сепаратор для песка и гравия

- Китай Оборудование для сухой сепарации каменной муки

- OEM Трехбарабанный сушильный барабан для кварцевого песка

- Сушилка шлака

- Интеллектуальное сушильное оборудование