Сепаратор для шаровой мельницы

Сепаратор для шаровой мельницы – это, на первый взгляд, простая вещь. Но опыт показывает, что здесь скрывается целый пласт проблем и возможностей, о которых часто не задумываются при выборе. Все любят говорить о производительности, о измельчении до нужного размера, но как насчет качества конечного продукта? Как избежать проблем с износом сепаратора и оптимизировать его работу в конкретных условиях? В этой статье я поделюсь своим опытом, основанным на реальных проектах и даже на некоторых, скажем так, 'неудачных' экспериментах. Не обещаю идеальных решений, но надеюсь, что информация окажется полезной.

Зачем нужен сепаратор в шаровой мельнице?

Сразу стоит отбросить миф о том, что без сепаратора можно обойтись. Мельница, конечно, измельчает, но это лишь первый этап. Цель – получить порошок с определенным размером частиц, и сепаратор выполняет именно эту функцию. Недостаточная сепарация – это всегда потери: не измельченные куски возвращаются в мельницу, переизмельчение приводит к образованию слишком мелкой пыли, которая плохо концентрируется и может вызывать проблемы с утилизацией. Особенно это критично для химической промышленности и производства пигментов, где требуемая чистота и однородность продукта – это вопрос коммерческой целесообразности.

Мы часто сталкиваемся с ситуациями, когда клиенты недооценивают важность правильного выбора сепаратора. Им кажется, что главное – это мощность мельницы, а сепаратор – это второстепенный вопрос. И вот в итоге, после нескольких месяцев работы, они вынуждены разбираться с последствиями некачественной сепарации – низким выходом продукта, повышенным износом мельницы и, как следствие, высокими затратами на обслуживание.

Типы сепараторов: какой подходит именно вам?

Рынок предлагает довольно широкий спектр сепараторов для шаровой мельницы. Встречаются различные конструкции: грохот, воздушный сепаратор, магнитный сепаратор, центробежный сепаратор… Выбор зависит от множества факторов: от характеристик измельчаемого материала (плотность, размер частиц), требуемой степени сепарации, объема производимого продукта и, конечно, бюджета. Важно понимать, что нет универсального решения, которое подойдет для всех случаев.

Например, для крупнофракционного измельчения и последующей сепарации может быть достаточно простейшего грохота. Но если требуется получить очень тонкий порошок с высокой степенью однородности, то лучше рассмотреть вариант с воздушным сепаратором или даже более сложной системой, включающей несколько этапов сепарации.

Опыт работы с воздушными сепараторами: плюсы и минусы

Воздушные сепараторы – это достаточно популярный выбор для сепарации порошков. Они хорошо справляются с отделением легких частиц от тяжелых, но при этом требуют тщательной настройки параметров: скорости потока воздуха, угла наклона лотков, диаметра каналов. Неправильные настройки могут привести к ухудшению сепарации или к повышенному расходу электроэнергии.

Мы в ООО Цзянсу Тонгчжэн Машинери часто сталкиваемся с клиентами, которые недооценивают важность правильной настройки воздушного сепаратора. Они просто устанавливают его и начинают использовать, не обращая внимания на параметры работы. В итоге, сепаратор работает неэффективно, а расход электроэнергии значительно увеличивается. Мы рекомендуем проводить тщательную настройку и оптимизацию параметров работы воздушного сепаратора с помощью специальных программных средств.

Проблемы с магнитными сепараторами и их решение

Магнитные сепараторы – незаменимы в процессах, где присутствуют ферромагнитные примеси. Они позволяют эффективно удалять эти примеси из конечного продукта, повышая его чистоту и качество. Однако, магнитные сепараторы также имеют свои недостатки. Они могут быть подвержены воздействию вибраций и ударов, что может привести к повреждению магнитов или к снижению эффективности сепарации. Кроме того, необходимо регулярно очищать магниты от загрязнений, чтобы поддерживать их магнитные свойства.

В одном из наших проектов мы столкнулись с проблемой быстрого износа магнитов в магнитном сепараторе. Оказалось, что причиной была некачественная очистка магнитов. Загрязнения, например, пыль и частицы измельчаемого материала, сокращали магнитные свойства магнитов и приводили к их разрушению. После внедрения регулярной и тщательной очистки магнитов, проблема была решена.

Важность обслуживания и калибровки сепараторов

Регулярное обслуживание и калибровка оборудования для сепарации материала – это залог его долговечности и эффективной работы. Важно проводить периодическую проверку состояния сепаратора, заменять изношенные детали, проверять правильность настройки параметров работы и калибровать систему сепарации. Нельзя забывать и о чистке сепаратора от загрязнений.

В противном случае, сепаратор может начать работать с перебоями, что приведет к снижению производительности и ухудшению качества конечного продукта. Кроме того, недостаточное обслуживание может привести к поломкам и необходимости дорогостоящего ремонта.

Выводы и рекомендации

Выбор и применение сепаратора для шаровой мельницы – это ответственный процесс, требующий тщательного анализа всех факторов. Нельзя недооценивать важность правильной настройки параметров работы, регулярного обслуживания и калибровки. Обязательно консультируйтесь со специалистами, изучайте опыт других компаний, и не бойтесь экспериментировать.

Мы в ООО Цзянсу Тонгчжэн Машинери готовы предоставить профессиональную консультацию и помочь вам выбрать оптимальное решение для вашего производства. Наш опыт работы с различными типами сепараторов и мельниц позволяет нам предложить эффективные и надежные решения, отвечающие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горелка на биомассе

Горелка на биомассе -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Оборудование для прокаливания гипса

Оборудование для прокаливания гипса -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

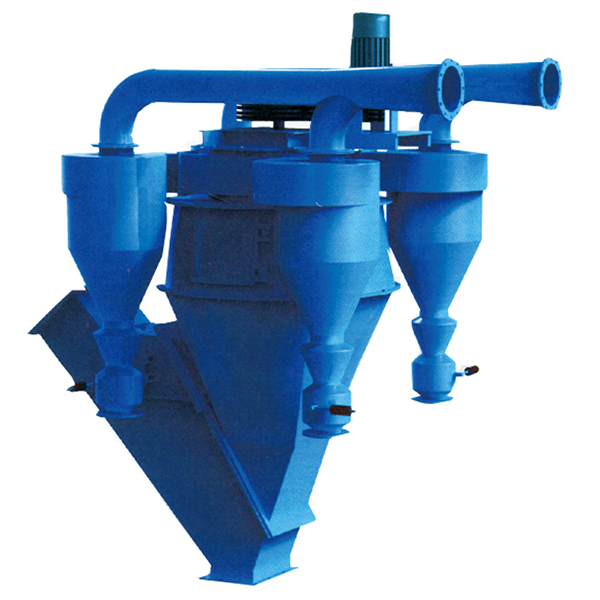

Усовершенствованный высокоэффективный сепаратор O-SEPA

Усовершенствованный высокоэффективный сепаратор O-SEPA -

Сушилка для древесной стружки

Сушилка для древесной стружки -

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

Связанный поиск

Связанный поиск- OEM Большая сушилка

- OEM Оборудование для сушки угольного шлама: сколько стоит

- OEM печь с вдуванием угля

- OEM Сушилка железорудного концентрата

- Однобарабанная сушилка для кварцевого песка

- Китай Котельный пылеуловитель

- Специализированный сепаратор для производства песка

- Китай Сушильное оборудование

- Сепаратор для пыли песка и гравия

- Китай Однобарабанная сушилка