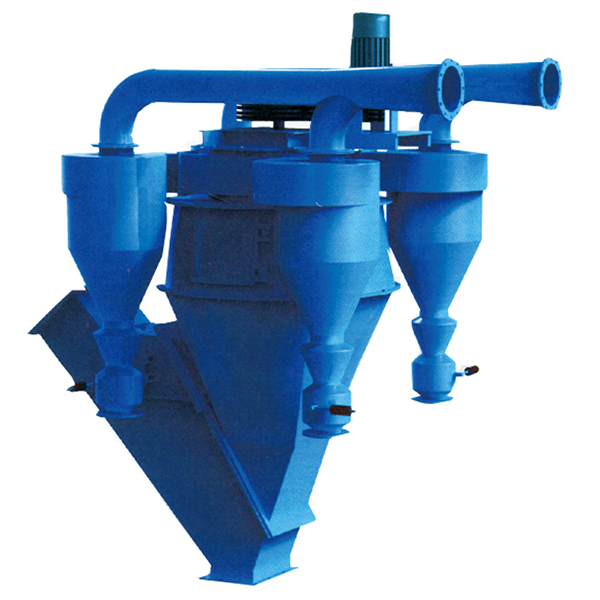

Сверхтонкий сепаратор

Сверхтонкий сепаратор – звучит многообещающе, правда? И в теории, он должен решить кучу проблем с разделением, особенно когда речь заходит о мелкодисперсных фракциях. Но на практике… часто возникает куча нюансов, которые не всегда учтены при выборе оборудования. С чего начать, как правильно настроить, какие проблемы могут возникнуть – это темы, над которыми я постоянно размышляю, и темы, о которых хотелось бы поделиться. Не претендую на всезнание, просто хочу рассказать о своем опыте, о том, что увидел, что получилось, а что – нет.

Краткий обзор: Почему важно правильно выбрать сепаратор

Современные технологии производства предъявляют все более жесткие требования к чистоте конечного продукта. Отклонения от нормы в допуском допустимы все реже и реже, и это напрямую влияет на рентабельность бизнеса. И тут на сцену выходит сепаратор. Но не любой – именно сверхтонкий сепаратор. Он предназначен для разделения частиц, размер которых может быть всего несколько микрон. Это критически важно, например, в фармацевтике, пищевой промышленности, а также в переработке химического сырья. Выбор оптимального типа и параметров работы – это не просто техническая задача, это инвестиция в качество и эффективность производства.

Проблемы, возникающие при неправильном выборе сверхтонкого сепаратора

Если сепаратор не подходит для конкретного сырья или технологического процесса, то можно столкнуться с целым рядом проблем: низкая эффективность разделения, повышенный износ оборудования, повышенные затраты на обслуживание и ремонт. Например, попробуйте сепаратор, рассчитанный на разделение пыли, использовать для разделения капель масла – результат будет плачевным. Или наоборот, сепаратор, предназначенный для тяжелых фракций, применять для разделения очень легких – он просто не справится.

Факторы, влияющие на выбор сверхтонкого сепаратора

Выбор подходящего сверхтонкого сепаратора – это комплексный процесс, который требует учета множества факторов. Необходимо учитывать: состав сырья, размер частиц, их распределение, вязкость, плотность, а также требуемую степень чистоты конечного продукта. Важно также учитывать технологические параметры, такие как скорость потока, температура, давление. Не стоит забывать и о стоимости оборудования, а также о затратах на его эксплуатацию и обслуживание. Мы часто сталкиваемся с ситуацией, когда выбирают самое дешевое оборудование, а потом приходится постоянно вкладывать деньги в его ремонт и модернизацию.

Мой опыт: Разделение тонких взвесей в химической промышленности

В рамках работы с ООО Цзянсу Тонгчжэн Машинери (https://www.jstzmachinery.ru) мы неоднократно сталкивались с задачами разделения сложных смесей в химической промышленности. Одна из таких задач заключалась в разделении катализаторов, используемых в процессе производства полимеров. Эти катализаторы представляют собой дисперсные системы, содержащие наночастицы различных металлов. Требования к чистоте катализаторов были очень высокими, отклонения в составе даже в несколько сотых долей процента могли серьезно повлиять на качество конечного продукта. Сначала мы рассматривали различные варианты сепараторов, включая центрифуги, фильтры и мембранные сепараторы. Однако, ни один из них не позволял достичь требуемой степени чистоты.

Решение с использованием сверхтонкого сепаратора

В итоге, мы остановились на использовании сверхтонкого сепаратора с высокой эффективностью разделения и низкими потерями продукта. После тщательного анализа технологического процесса и состава смеси, мы выбрали сепаратор с оптимизированной геометрией и параметрами работы. Важным фактором было также наличие системы автоматического контроля и управления, которая позволяла точно регулировать параметры процесса и поддерживать их в заданных пределах. Первые результаты превзошли наши ожидания. Мы смогли достичь требуемой степени чистоты катализаторов и существенно снизить потери продукта. Это позволило нам повысить рентабельность производства и улучшить качество конечного продукта.

Сложности и нюансы при работе с сверхтонким сепаратором

Конечно, не обошлось и без трудностей. При работе с сверхтонким сепаратором необходимо учитывать ряд нюансов. Например, важно правильно подобрать материал рабочей среды, чтобы избежать коррозии и загрязнения продукта. Необходимо также тщательно контролировать параметры процесса, чтобы избежать повреждения оборудования и снижения эффективности разделения. И, конечно, важно регулярно проводить техническое обслуживание и ремонт оборудования. Мы столкнулись с проблемой образования нагара на внутренних стенках сепаратора, что приводило к снижению его эффективности. Для решения этой проблемы нам пришлось использовать специальные моющие средства и проводить регулярную очистку оборудования.

Перспективы развития технологий сверхтонкого сепаратора

Технологии сверхтонкого сепаратора постоянно развиваются. Появляются новые типы сепараторов, использующие новые принципы разделения. Например, активно развиваются технологии электростатического разделения, магнитного разделения и разделения на основе мембран. Эти технологии позволяют достигать еще более высокой степени чистоты разделяемых веществ и снижать энергопотребление оборудования. ООО Цзянсу Тонгчжэн Машинери (https://www.jstzmachinery.ru) активно следит за развитием этих технологий и внедряет их в свои продукты.

Автоматизация и интеллектуальное управление сверхтонким сепаратором

Одним из важных направлений развития сверхтонкого сепаратора является автоматизация и интеллектуальное управление. Современные системы управления позволяют точно регулировать параметры процесса, оптимизировать работу оборудования и снижать затраты на его эксплуатацию и обслуживание. Мы все чаще используем датчики и алгоритмы искусственного интеллекта для мониторинга параметров процесса и выявления аномалий. Это позволяет нам оперативно реагировать на изменения в процессе и предотвращать поломки оборудования. Кроме того, автоматизация позволяет нам снизить количество ручного труда и повысить безопасность работы.

Интеграция сверхтонкого сепаратора в производственные линии

Важным аспектом является интеграция сверхтонкого сепаратора в производственную линию. Необходимо учитывать все взаимосвязи между различными стадиями процесса, чтобы обеспечить оптимальную эффективность разделения. Мы часто сталкиваемся с ситуацией, когда сепаратор устанавливается в конце производственной линии, что приводит к потерям продукта и снижению общей эффективности процесса. Поэтому, при проектировании производственной линии необходимо учитывать все факторы, влияющие на эффективность разделения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Горелка на биомассе

Горелка на биомассе -

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами

Связанный поиск

Связанный поиск- Цена высокоэффективного роторного сепаратора

- Оборудование сепаратора для производства песка

- Производитель оборудования для сухих строительных смесей

- Трехбарабанная сушилка

- Обеспыливатель для пыли песка и гравия

- Китай Желтая песчаная сушилка

- Китай Машинная сушилка для песка

- Китай барабанная сушилка

- Китай Крупногабаритное оборудование для сушки угольного шлама

- OEM Экологически чистое оборудование для сушки песка