Пылеуловитель цементного завода

Пылеуловитель цементного завода – это, на первый взгляд, простая задача. Загнать пыль в фильтры, выпустить чистый воздух – кажется очевидным. Но практика показывает, что все гораздо сложнее. Часто встречаю ситуации, когда устанавливают оборудование, соответствующее нормам, а реальный результат далек от ожидаемого. Слишком много факторов влияет на эффективность системы пылеулавливания. Мы в ООО Цзянсу Тонгчжэн Машинери накопили большой опыт в этой области, и сегодня хочу поделиться некоторыми соображениями, основанными на реальных проектах и, скажем так, на болезненном обучении.

Проблема взвешенных частиц: не просто пыль

Главная сложность в работе с цементной пылью – ее сложное физико-химическое строение. Это не просто мелкие частицы, а агрессивные абразивные материалы, содержащие большое количество оксидов кремния, алюминия, железа и кальция. Поэтому, подбирая фильтры, не стоит ограничиваться только размером частиц. Неправильный выбор материала фильтрующего элемента быстро приводит к его засорению и снижению эффективности. Например, мы неоднократно сталкивались с проблемами при использовании стандартных тканевых фильтров – они слишком быстро забивались, требуя частой очистки и замены. Что, в свою очередь, увеличивает эксплуатационные расходы и снижает время безотказной работы цементного завода. Вопрос не только в фильтрации, но и в том, как долго фильтр будет эффективен.

Важно понимать, что значительную часть взвешенных частиц представляют собой не просто сухой цементный порошок, а сложные агломераты, образовавшиеся в результате химических реакций и физического взаимодействия частиц. Эти агломераты гораздо сложнее отфильтровать, чем отдельные частицы. Игнорирование этого фактора – прямой путь к неудачам в достижении требуемых показателей очистки воздуха.

Различные типы фильтров и их применимость

На рынке представлено большое количество различных типов фильтров для пылеуловителей цементного завода. Это циклонические сепараторы, рукавные фильтры, электрофильтры и другие. Выбор оптимального типа фильтра зависит от множества факторов: размера и концентрации пыли, состава пыли, требуемой степени очистки воздуха, экономических соображений. Циклонные сепараторы хороши для предварительной очистки от крупных частиц, но они не обеспечивают высокой степени очистки от мелкой пыли. Рукавные фильтры – это, пожалуй, самый распространенный вариант для цементных заводов, но их эффективность напрямую зависит от правильного выбора материала рукавов и режима их эксплуатации.

Электрофильтры, в свою очередь, требуют значительных затрат электроэнергии и сложной системы обслуживания. Хотя, при правильной настройке, они могут обеспечивать высокую степень очистки воздуха, близкую к 99%. Однако, в большинстве случаев, экономическая целесообразность использования электрофильтров на цементных заводах ставится под сомнение, особенно если в качестве альтернативы доступны более простые и дешевые решения.

В наших проектах мы часто используем комбинации различных типов фильтров для достижения оптимального результата. Например, предварительная очистка от крупных частиц с помощью циклонического сепаратора, за которой следует фильтрация в рукавном фильтре. Это позволяет снизить нагрузку на основной фильтр и увеличить его срок службы.

Регулярное обслуживание – залог долговечности

Даже самый современный и эффективный пылеуловитель цементного завода потребует регулярного обслуживания. Это включает в себя очистку фильтров, проверку состояния оборудования, замену изношенных деталей. Игнорирование этих простых процедур приводит к снижению эффективности системы и увеличению эксплуатационных расходов. Мы часто видим, что причиной поломок и простоев являются не неисправности оборудования, а просто недостаточная регулярность обслуживания.

Очистка фильтров – это критически важный процесс. Чем чаще очищаются фильтры, тем дольше они сохраняют свою эффективность. Рекомендуется проводить очистку фильтров не реже одного раза в месяц, а в случае высокой концентрации пыли – и чаще. Существует несколько способов очистки фильтров: механическая очистка с помощью молотков или сжатого воздуха, а также химическая очистка с использованием специальных растворов. Выбор метода очистки зависит от типа фильтра и состава пыли.

Мы предлагаем нашим клиентам комплексные программы обслуживания пылеуловителей цементного завода, которые включают в себя регулярную очистку фильтров, проверку состояния оборудования и замену изношенных деталей. Это позволяет нам поддерживать системы пылеулавливания в оптимальном состоянии и предотвращать нештатные ситуации.

Ошибки при проектировании и монтаже

Неправильное проектирование и монтаж пылеуловителя цементного завода – это, пожалуй, самая распространенная причина неэффективной работы системы. Неправильный расчет параметров системы, некачественный монтаж оборудования, использование некачественных материалов – все это может привести к серьезным проблемам. Мы часто сталкиваемся с ситуациями, когда клиенты пытаются сэкономить на проектировании и монтаже, что в конечном итоге приводит к значительно большим затратам на эксплуатацию и ремонт.

Особое внимание следует уделять проектированию системы воздуховодов. Неправильно спроектированная система воздуховодов может привести к образованию зон застоя воздуха, что снижает эффективность пылеулавливания. Важно обеспечить равномерное распределение воздуха по всем элементам системы и минимизировать потери давления.

Также важно правильно подобрать материалы для монтажа оборудования. Некачественные материалы быстро разрушаются и требуют замены. Использование коррозионностойких материалов – это залог долговечности системы пылеулавливания. Мы всегда используем только высококачественные материалы от проверенных поставщиков.

Анализ пыли: ключ к оптимальному решению

Иногда, самый эффективный способ оптимизации пылеуловителя цементного завода – это детальный анализ состава пыли. Зная точный состав пыли, можно подобрать оптимальный тип фильтра и режим его эксплуатации. В нашем распоряжении современное лабораторное оборудование, которое позволяет проводить комплексный анализ пыли. Это позволяет нам выявить основные компоненты пыли, определить ее физико-химические свойства и разработать оптимальную стратегию пылеулавливания.

Анализ пыли позволяет не только выбрать оптимальный тип фильтра, но и подобрать оптимальный режим его эксплуатации. Например, можно подобрать оптимальную скорость потока воздуха, оптимальную частоту очистки фильтров и оптимальный способ очистки фильтров. Это позволяет снизить эксплуатационные расходы и увеличить срок службы системы пылеулавливания.

Мы рекомендуем проводить анализ пыли не реже одного раза в год, а в случае изменения состава сырья – чаще. Это позволяет своевременно выявлять проблемы и принимать меры по их устранению. Это, безусловно, дополнительная статья расходов, но, как правило, она окупается в долгосрочной перспективе.

Будущее пылеулавливания на цементных заводах

Технологии пылеулавливания на цементных заводах постоянно развиваются. Появляются новые типы фильтров, новые методы очистки воздуха, новые системы автоматизации. В будущем мы можем ожидать появления более эффективных и экономичных систем пылеулавливания, которые будут соответствовать самым строгим экологическим требованиям. Мы в ООО Цзянсу Тонгчжэн Машинери следим за всеми новинками в области пылеулавливания и предлагаем нашим клиентам самые современные и эффективные решения.

Особое внимание уделяется автоматизации процессов управления системой пылеулавливания. Автоматизация позволяет снизить нагрузку на персонал, повысить эффективность системы и снизить эксплуатационные расходы. Мы разрабатываем и внедряем системы автоматизации, которые позволяют контролировать все параметры работы системы пылеулавливания в режиме реального времени.

Также большое внимание уделяется энергоэффективности систем пылеулавливания. Мы предлагаем нашим клиентам решения, которые позволяют снизить потребление электроэнергии и других ресурсов. Мы убеждены, что энергоэффективность – это не только экономически выгодно, но и экологически ответственно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

Сушилка для древесной стружки

Сушилка для древесной стружки -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Энергосберегающая комбинированная трехбарабанная сушилка TZSH

Энергосберегающая комбинированная трехбарабанная сушилка TZSH -

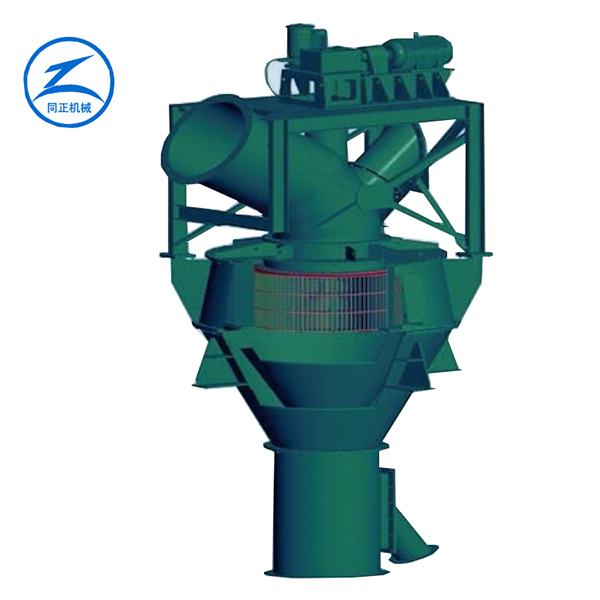

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

Горелка на биомассе

Горелка на биомассе -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Связанный поиск

Связанный поиск- Цена высокоэффективного роторного сепаратора

- Картриджный пылеуловитель

- Цена роторного сепаратора

- Китай Большая сушилка шлама

- Производитель смесительного оборудования для растворов

- Оборудование для сушки песка: сколько стоит комплект

- Китай Оборудование для сушки угольного шлама: сколько стоит один комплект

- Трехбарабанная сушилка для сухих строительных смесей

- Китай Обеспыливатель для пыли песка и гравия

- Китай Двухроторный сепаратор