Полуугольная сушилка

Полуугольная сушилка – это, казалось бы, простое решение для многих тепличных хозяйств и небольших агропредприятий. Но на деле, часто люди сталкиваются с трудностями, недооценивают тонкости процесса и, как следствие, получают неоптимальные результаты. Хочется поделиться собственным опытом, основанным на многочисленных проектах, чтобы развеять некоторые мифы и дать более реалистичную оценку этой технологии.

Что такое полуугольная сушилка и в чем ее суть?

В общих чертах, полуугольная сушилка представляет собой систему, в которой тепло для сушки овощей и фруктов получают из прогоревшего угля. Это промежуточный вариант между полностью электрическими и полностью угольными сушилками. Она использует тепловую энергию, выделяющуюся при сгорании угля, для нагрева воздуха, который затем циркулирует через сушильный бункер. Просто, правда? Но именно в этой кажущейся простоте кроется много нюансов. Часто, при выборе, не учитывают характеристики угля, конструкцию сушилки и особенности производимого продукта.

Изначально, мы рассматривали эту технологию как экономичный вариант, особенно для регионов с доступным углем. Теоретически, стоимость энергоносителя должна была быть значительно ниже, чем у электричества или газа. Однако, неправильно подобранная система, неоптимальная конструкция и некачественный уголь могут привести к значительному увеличению затрат и снижению эффективности сушки. Например, часто не учитывают потери тепла при прохождении через систему воздуховодов. Мы сталкивались с ситуациями, когда затраты на уголь и обслуживание оборудования обгоняли стоимость использования электричества.

Важно понимать, что полуугольная сушилка – это не 'серебряная пуля'. Она требует тщательного подхода к проектированию, монтажу и эксплуатации. Особенно критичен выбор поставщика оборудования и поставщика угля. Не всегда дешевый уголь оказывается самым выгодным в долгосрочной перспективе.

Важность выбора угля для полуугольной сушилки

Один из ключевых факторов, определяющих эффективность работы полуугольной сушилки, – это качество используемого угля. Не все уголь одинаков. Важны показатели теплотворности, зольности и влажности. Высокая зольность приводит к быстрому загрязнению поверхности сушильного бункера и снижению эффективности теплопередачи. Высокая влажность требует дополнительного времени на испарение влаги, что увеличивает время сушки и расход топлива.

Мы в рамках проекта, который реализовывали для фермерского хозяйства в Тульской области, несколько раз меняли поставщиков угля. Изначально использовали уголь местного производства, который оказался не самого высокого качества. После этого, после консультаций с специалистами по угольному бизнесу, перешли на уголь, импортируемый из Казахстана. Разница в качестве была ощутима: уголь с минимальной зольностью и влажностью существенно сократил время сушки и снизил расход топлива. Это, конечно, потребовало дополнительных затрат на транспортировку, но в конечном итоге окупилось.

Особенности конструкции и необходимость автоматизации

Конструкция полуугольной сушилки может варьироваться в зависимости от типа сушимого продукта и требуемой степени сушки. Существуют различные варианты – от простых конструкций с ручным управлением до автоматизированных систем с контролем температуры, влажности и подачи воздуха. Автоматизация, безусловно, повышает эффективность и снижает трудозатраты, но требует дополнительных инвестиций.

В нашей практике мы столкнулись с проблемой неконтролируемой температуры в сушильном бункере. Это приводило к неравномерной сушке продукта и снижению его качества. Использование автоматической системы контроля температуры и регулировки подачи воздуха позволило решить эту проблему и добиться стабильных результатов. Однако, важно правильно настроить систему автоматизации и регулярно ее обслуживать. Иначе она может работать некорректно и даже навредить оборудованию.

Реальные кейсы и ошибки

Мы участвовали в проекте по модернизации старой полуугольной сушилки на одном из крупных тепличных комплексов в Краснодарском крае. Существующая система была устаревшей и неэффективной. Основная проблема заключалась в плохом теплообмене и неравномерном распределении тепла. В результате, время сушки было слишком большим, а качество продукта – невысоким.

Для решения этой проблемы мы внедрили новую систему воздуховодов, установили более эффективный теплообменник и настроили автоматическую систему контроля температуры и влажности. В итоге, время сушки сократилось на 20%, а качество продукта – значительно улучшилось. Этот проект стал хорошим примером того, как можно модернизировать существующее оборудование и повысить эффективность производства.

Одну из самых распространенных ошибок, которую мы видим при внедрении полуугольной сушилки – это недооценка необходимости квалифицированного обслуживания оборудования. Регулярная чистка теплообменника, проверка состояния воздуховодов и своевременная замена изношенных деталей – это залог долговечной и эффективной работы системы. Игнорирование этих простых, но важных процедур может привести к серьезным поломкам и дорогостоящему ремонту.

Альтернативы и будущее полуугольной сушки

Несмотря на все недостатки, полуугольная сушилка остается актуальным решением для многих тепличных хозяйств и небольших агропредприятий. Однако, в последнее время все больше внимания уделяется альтернативным технологиям сушки, таким как тепловые насосы и солнечные коллекторы. Эти технологии позволяют снизить зависимость от ископаемого топлива и уменьшить негативное воздействие на окружающую среду.

Тем не менее, полуугольная сушилка сохраняет свою актуальность в регионах с доступным углем и в ситуациях, когда не требуется высокая степень сушки. По мере развития технологий и снижения стоимости оборудования, можно ожидать, что полуугольная сушилка будет оставаться востребованной в течение многих лет. Важно помнить, что выбор технологии сушки – это сложный процесс, который требует тщательного анализа и учета всех факторов.

ООО Цзянсу Тонгчжэн Машинери

https://www.jstzmachinery.ru/

Мы представляем собой современное акционерное предприятие с полным циклом научно-исследовательских работ, производства, продаж и сервисного обслуживания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

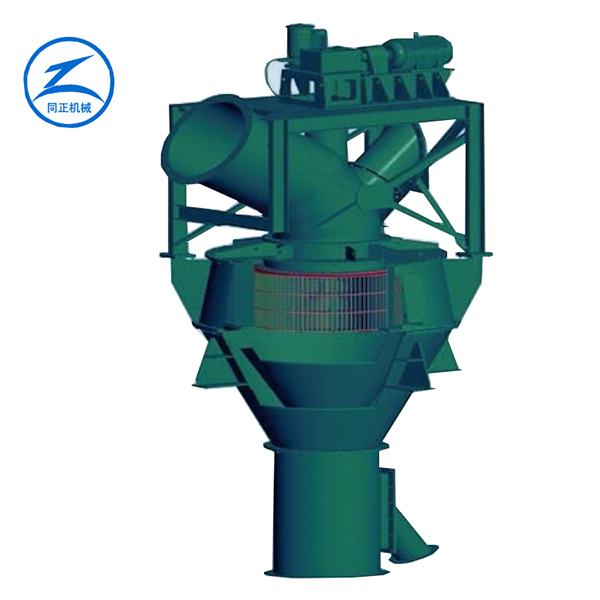

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

NE серия ковшовых элеваторов с пластинчатой цепью

NE серия ковшовых элеваторов с пластинчатой цепью -

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование

Связанный поиск

Связанный поиск- Цена на экологический пылеуловитель

- Китай Сепаратор для минерального порошка

- Пылеуловитель электропечи

- Оборудование для сухой сепарации каменной муки

- OEM Пылеуловитель для котловых мешков

- Китай Машинная сушилка для песка

- Сушилка для оборудования

- OEM Высокоэффективная барабанная сушилка

- Китай Сушилка для медного шлака

- Китай Динамический сепаратор мельницы