Полностью автоматическое оборудование для сухих строительных смесей

Автоматизация производства строительных смесей – это, казалось бы, очевидный шаг к повышению эффективности. Но на практике, переход к полностью автоматическому оборудованию для сухих строительных смесей часто сопряжен с неожиданными сложностями и требует тщательного анализа. Многие зацикливаются на достижении максимальной производительности, забывая о других важных аспектах: точности дозирования, стабильности качества и, конечно, экономической целесообразности.

Обзор: от мечтаний о безлюдном производстве к реальным вызовам

На рынке представлено множество систем, обещая революцию в производстве сухих строительных смесей. Идея привлекательна: минимальное участие человека, высокая скорость и надежность. Но давайте посмотрим правде в глаза – 'полностью автоматическое' – это скорее идеальный ориентир, чем достижимая реальность в большинстве случаев. Постоянный мониторинг, техническое обслуживание и оперативное реагирование на сбои – это неизбежные издержки, которые нужно учитывать.

Проблемы точности и стабильности

Самая главная проблема – это поддержание стабильности и точности дозирования компонентов. Даже небольшое отклонение в пропорциях может существенно повлиять на характеристики готовой смеси. Особенно это важно для смесей с добавками, где даже микроскопическое изменение концентрации может привести к непредсказуемым последствиям.

Наши первые опыты с одной из систем, которую мы устанавливали на цементном заводе в Нижегородской области, показали, что автоматизация действительно ускоряет процесс, но с точностью возникли проблемы. Пришлось вносить корректировки в алгоритмы управления дозаторами, чтобы минимизировать отклонения. Это потребовало значительных временных и финансовых затрат.

Ключевым фактором здесь является правильный выбор дозирующего оборудования и его интеграция с общей системой управления. Просто 'вставить' автоматизацию не получится – нужна комплексная настройка и калибровка.

Техническое обслуживание: скрытые расходы

Автоматизированное оборудование, как и любое сложное техническое устройство, требует регулярного и квалифицированного обслуживания. Это касается как механической части (дозаторы, смесители, конвейеры), так и программного обеспечения. Необходимо иметь в штате или привлекать специалистов, способных оперативно решать возникающие проблемы и проводить профилактические работы.

Мы столкнулись с ситуацией, когда поломка одного из дозаторов привела к полному остановке производства. Ремонт занял несколько дней и потребовал вызова сервисного инженера из Европы. Это, конечно, негативно сказалось на рентабельности производства. Очевидно, что необходимо предусматривать запасные части и иметь договор на оперативное обслуживание.

Один из способов снизить зависимость от внешних сервисных компаний - инвестировать в обучение собственных специалистов и создать базу знаний для решения типовых проблем. Это может показаться затратным на начальном этапе, но в долгосрочной перспективе это может значительно сэкономить деньги.

Экономическая целесообразность: когда автоматизация выгодно

Автоматизация – это не самоцель, а инструмент повышения эффективности. Поэтому необходимо тщательно просчитывать экономическую целесообразность инвестиций. Важно учитывать не только первоначальные затраты на оборудование и установку, но и расходы на обслуживание, электроэнергию и персонал.

Наши расчеты показали, что автоматизация становится рентабельной при объеме производства более 1000 тонн в месяц. При меньших объемах преимущества автоматизации могут быть незначительными, а затраты – слишком высокими. Нужно учитывать и динамику роста объемов производства – автоматизация должна быть масштабируемой.

Стоит также рассмотреть возможность поэтапной автоматизации – сначала автоматизировать наиболее трудоемкие и затратные операции, а затем постепенно расширять область автоматизации. Это позволит снизить первоначальные инвестиции и минимизировать риски.

Реальные примеры из практики

Один из наших клиентов, ООО Цзянсу Тонгчжэн Машинери, занимается производством цементно-песчаных смесей. Они планировали установить полностью автоматическую линию смешивания для увеличения объемов производства и повышения качества продукции. Мы помогли им выбрать оптимальное оборудование и разработать проект автоматизации, учитывающий особенности их производства. После ввода в эксплуатацию объемы производства увеличились на 30%, а уровень брака снизился на 15%.

Однако, помимо выбора оборудования, важно правильно организовать логистику и интеграцию автоматизированной линии с остальной производственной инфраструктурой. Необходимо обеспечить бесперебойную подачу сырья и эффективную отгрузку готовой продукции.

Кроме того, автоматизация позволяет значительно сократить потребление электроэнергии и снизить количество отходов. Это не только снижает затраты, но и способствует улучшению экологической обстановки.

Выбор оборудования: на что обращать внимание

При выборе полностью автоматического оборудования для сухих строительных смесей необходимо обращать внимание на несколько ключевых параметров: производительность, точность дозирования, надежность и простоту обслуживания. Важно также учитывать совместимость оборудования с существующей производственной инфраструктурой.

На рынке представлено множество производителей, предлагающих различные решения. Мы рекомендуем проводить сравнительный анализ и выбирать оборудование, соответствующее вашим конкретным потребностям и бюджету.

Не стоит забывать и о программном обеспечении управления. Оно должно быть интуитивно понятным и предоставлять широкие возможности для настройки и мониторинга производственного процесса. В идеале, система должна интегрироваться с существующими ERP-системами предприятия.

Перспективы развития: от 'умной' автоматизации к 'самообучающейся' системе

В будущем, полностью автоматическое оборудование для сухих строительных смесей будет становиться все более 'умным' и 'самообучающимся'. Это связано с развитием технологий искусственного интеллекта и машинного обучения.

Мы видим перспективы в создании систем, которые смогут самостоятельно анализировать данные о производственном процессе, выявлять отклонения и автоматически корректировать параметры работы оборудования. Это позволит повысить эффективность производства, снизить затраты и улучшить качество продукции.

Также важным направлением является развитие систем предиктивной аналитики, которые смогут прогнозировать возможные поломки оборудования и заблаговременно предупреждать о необходимости проведения технического обслуживания. Это позволит избежать простоев и минимизировать потери.

В заключение, хочу сказать, что автоматизация производства сухих строительных смесей – это серьезный шаг, который требует тщательного анализа и планирования. Не стоит поддаваться соблазну 'волшебной таблетки' и рассчитывать на мгновенное достижение результатов. Важно подходить к автоматизации как к комплексному проекту, учитывающему все аспекты производственного процесса. ООО Цзянсу Тонгчжэн Машинери готова предоставить квалифицированную помощь в выборе, внедрении и обслуживании полностью автоматического оборудования для сухих строительных смесей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ -

NE серия ковшовых элеваторов с пластинчатой цепью

NE серия ковшовых элеваторов с пластинчатой цепью -

Дизельные и газовые горелки

Дизельные и газовые горелки -

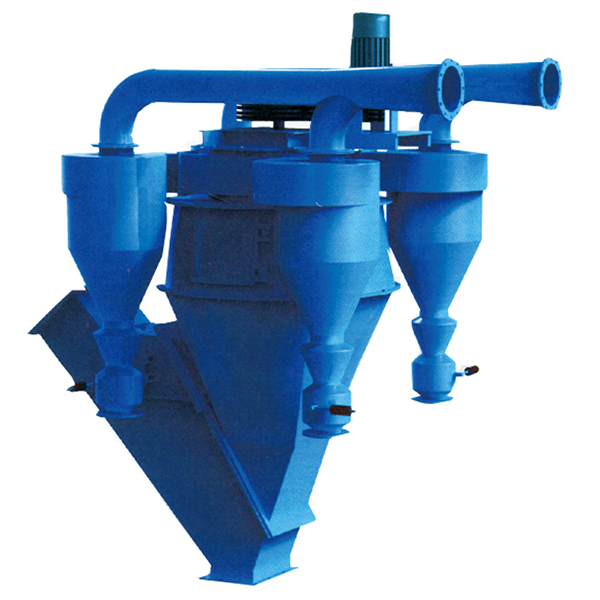

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Усовершенствованный высокоэффективный сепаратор O-SEPA

Усовершенствованный высокоэффективный сепаратор O-SEPA -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Связанный поиск

Связанный поиск- Китай Интеллектуальное сушильное оборудование

- Китай Желтая песчаная сушилка

- Китай Пылеуловитель для линии производства песка машинного изготовления

- Цена специализированной сушилки для угольного шлама

- Комплексное оборудование для сухих строительных смесей

- Крупногабаритное оборудование для сушки песка

- Цена сепаратора для производства песка

- Китай Трехстадийный сепаратор

- Цена сепаратора для минерального порошка

- Специализированный сепаратор для золы-уноса