Оборудование для сушки шлака

Сушка шлака – задача, которая часто преподносится как простая последовательность этапов. Однако, на практике, это целый комплекс проблем, требующих индивидуального подхода. Многие считают, что выбор подходящего оборудования для сушки шлака сводится к выбору модели с определенной производительностью. Это, конечно, важно, но недостаточно. Зачастую, более существенным оказывается правильная подготовка сырья, грамотное проектирование системы и, что немаловажно, постоянный мониторинг процесса. Попытался разобраться, какие моменты действительно критичны.

Общая схема процесса сушки и распространенные ошибки

В целом, процесс сушки шлака включает в себя следующие этапы: предварительная подача, сушка, охлаждение и, возможно, дополнительная обработка. Но уже на этапе подачи часто возникают проблемы: неоднородность сырья, наличие крупных кусков, повышенная влажность – все это существенно влияет на эффективность сушки. Причинами низкой производительности часто является не сам выбор оборудования для сушки шлака, а ошибки в подготовке сырья. Затем, неправильно подобранная температура сушки, недостаточный расход воздуха, плохое перемешивание – и вот уже получаете продукт с неравномерным содержанием влаги, который непригоден для дальнейшей переработки. Мы в ООО Цзянсу Тонгчжэн Машинери, как производитель и поставщик решений для металлургии, неоднократно сталкивались с подобными ситуациями.

Я помню один случай, когда заказчик выбрал сушилку по производительности, максимально соответствующую его заявленным требованиям. Однако, из-за неравномерной подачи шлака в камеру сушки, продукт получался пересушенным в некоторых участках и недосушенным в других. Пришлось перепроектировать систему подачи и добавить лопасти для перемешивания. Это, конечно, увеличило стоимость проекта, но в итоге мы получили продукт, соответствующий всем требованиям.

Проблема равномерного распределения сырья

Это, пожалуй, самый распространенный камень преткновения при работе с оборудованием для сушки шлака. Неравномерное распределение приводит к неоднородной сушке и, как следствие, к ухудшению качества конечного продукта. Решение – в продуманной системе подачи, учитывающей характеристики сырья и размеры камеры сушки. Важно, чтобы материал равномерно распределялся по всей площади сушилки, избегая образования 'мертвых зон'. В нашем опыте, использование специальных распределительных устройств, с регулируемой скоростью вращения и различными типами лопастей, значительно улучшило ситуацию.

Например, мы разрабатывали систему для одного из крупных металлургических предприятий, где шлак отличался высокой влажностью и содержал значительное количество крупных кусков. Изначально предложенное оборудование не справлялось с равномерным распределением. После установки специализированного распределителя с регулируемой подачей и лопастями, мы добились практически идеальной равномерности сушки. Это позволило существенно повысить производительность и снизить энергопотребление.

Выбор оптимального типа сушильного оборудования

Существует несколько основных типов оборудования для сушки шлака: барабанные сушилки,ленточные сушилки, роторные сушилки, а также специализированные сушилки с использованием воздушных потоков. Выбор зависит от множества факторов: объема производства, характеристик шлака, требуемой степени сухости и доступного бюджета. Барабанные сушилки хороши для небольших объемов, но могут быть неэффективны для больших. Ленточные сушилки более универсальны и подходят для широкого спектра материалов. Роторные сушилки часто используются для сушки тонкодисперсных материалов. А специализированные сушилки, как правило, используются для особых случаев, когда требуется высокая степень контроля над процессом.

Лично я склоняюсь к тому, что для большинства случаев оптимальным выбором являются ленточные сушилки. Они обеспечивают хорошую производительность, гибкость и возможность настройки под конкретные требования. Но, опять же, важно не только выбрать подходящую модель, но и грамотно настроить параметры работы. Например, регулировка скорости ленты, температуры воздуха и давления в камере сушки – все это должно быть тщательно откалибровано.

Конструкция сушильной камеры и ее влияние на процесс

Конструкция сушильной камеры играет огромную роль в эффективности процесса. Важно учитывать теплообмен, движение воздуха и равномерность распределения материала. В частности, нужно обратить внимание на расположение воздуховодов, наличие теплоизоляции и систему вентиляции. Плохо спроектированная камера может привести к образованию 'горячих точек' и неравномерной сушке. К тому же, неправильный дизайн может создать проблемы с очисткой и обслуживанием.

Мы в ООО Цзянсу Тонгчжэн Машинери уделяем особое внимание проектированию сушильных камер. Мы используем современные методы моделирования и расчетов, чтобы убедиться, что камера соответствует всем требованиям и обеспечивает оптимальную производительность. Например, при проектировании одной из сушилок для сушки доломитового шлака, мы использовали CFD-моделирование, чтобы оптимизировать расположение воздуховодов и обеспечить равномерное распределение воздуха по всей камере.

Техническое обслуживание и надежность

Регулярное техническое обслуживание – залог долгой и бесперебойной работы оборудования для сушки шлака. Важно следить за состоянием нагревательных элементов, воздушных двигателей, датчиков температуры и давления. Необходимо регулярно проводить очистку камеры сушки от накопившегося шлака и пепла. Также, важно следить за состоянием системы автоматики и своевременно устранять любые неисправности.

В нашем опыте, часто проблемы возникают из-за несоблюдения графика технического обслуживания. Например, если не вовремя заменить изношенные нагревательные элементы, это может привести к снижению производительности и повышенному энергопотреблению. Мы рекомендуем нашим клиентам разработать план технического обслуживания и строго его соблюдать.

Автоматизация и контроль процесса сушки

Автоматизация и контроль процесса сушки позволяют значительно повысить эффективность и снизить затраты. Современные системы автоматики позволяют контролировать температуру, влажность, скорость подачи материала и другие параметры, и автоматически регулировать их для достижения оптимальных результатов. Это особенно важно для сушки шлака, который может иметь широкий спектр характеристик и требовать индивидуального подхода. Система автоматизации помогает избежать пересушки или недосушки материала, обеспечивая стабильное качество конечного продукта.

Мы часто предлагаем нашим клиентам современные системы автоматизации, которые позволяют им контролировать процесс сушки в режиме реального времени. Это позволяет им оперативно реагировать на любые изменения в сырье и оптимизировать процесс для достижения максимальной эффективности. Система может собирать данные о температуре, влажности, давлении и скорости потока воздуха, и автоматически регулировать параметры сушки.

В заключение, хочу сказать, что сушка шлака – это не просто техническая задача, а комплексная проблема, требующая индивидуального подхода и глубокого понимания процессов. Выбор подходящего оборудования для сушки шлака – это лишь первый шаг. Важно также правильно подготовить сырье, грамотно спроектировать систему, и обеспечить регулярное техническое обслуживание. И, конечно, не стоит забывать об автоматизации и контроле процесса – это позволит существенно повысить эффективность и снизить затраты. Если у вас есть конкретные вопросы, всегда рады помочь. Наш сайт https://www.jstzmachinery.ru содержит подробную информацию о наших продуктах и услугах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

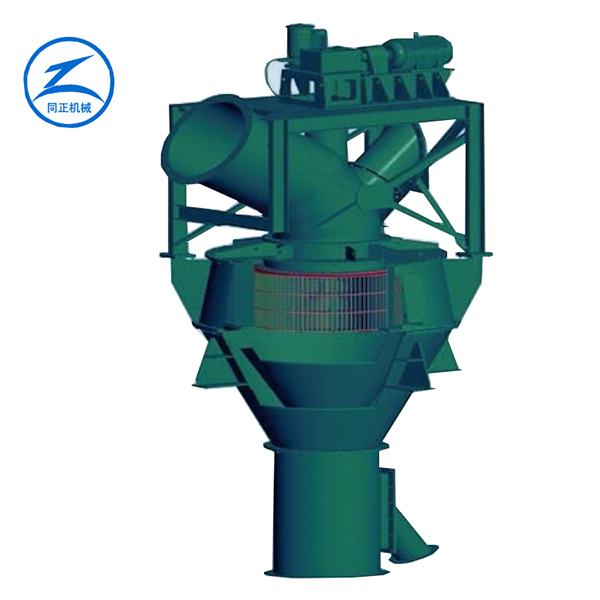

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

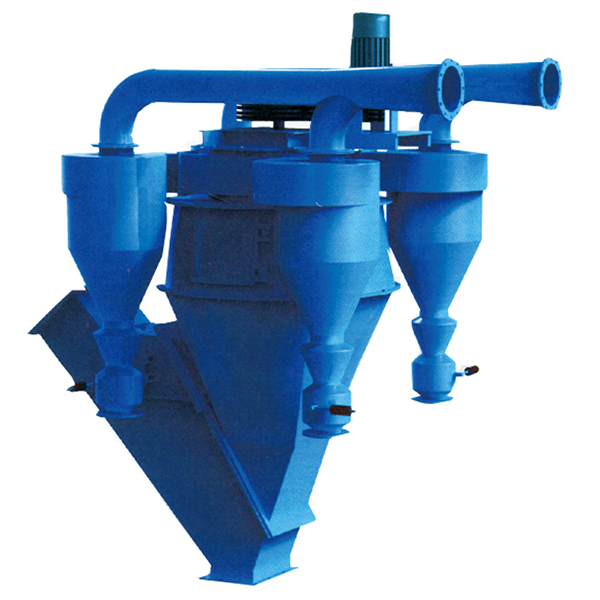

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

Отдельный импульсный фильтр для верха цементных силосов

Отдельный импульсный фильтр для верха цементных силосов -

Усовершенствованный высокоэффективный сепаратор O-SEPA

Усовершенствованный высокоэффективный сепаратор O-SEPA -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Сушилка для древесной стружки

Сушилка для древесной стружки

Связанный поиск

Связанный поиск- Оборудование для удаления пыли из картриджей

- Комплексное оборудование для сухих строительных смесей

- OEM Сушилка шлама бумажного производства

- Китай Машинная сушилка для песка

- Оборудование для сушки летучей золы

- OEM Сушильная барабанная сушилка

- Производитель машин и оборудования для сухих строительных смесей

- Китай Оборудование для сушки гипса

- Китай Маленькая сушилка для песка

- Китай Сушилка для сушки песка