Оборудование для сушки и кальцинации гипса десульфуризации

Десульфуризация гипса – процесс непростой, требующий точного контроля параметров. И часто, как показывает практика, проблема не только в самой реакции, но и в последующей обработке продукта. Вопрос, какое именно оборудование для сушки и кальцинации гипса десульфуризации выбрать, и как правильно настроить его работу, вызывает у многих специалистов немало вопросов. Мы не будем говорить о идеальных решениях, потому что их не существует. Будем говорить о реальных проблемах, с которыми сталкиваемся в работе, и о возможных путях их решения. И немного о том, что действительно работает, а что – просто красивые цифры в каталогах.

Проблема усадки и неоднородности продукта

Одной из самых распространенных проблем, возникающих при кальцинации гипса после десульфуризации, является значительная усадка продукта. Это может привести к образованию трещин, сколов и, как следствие, к ухудшению качества конечного материала. Причина, как правило, кроется в недостаточно контролируемом процессе термической обработки. Неравномерное нагревание, слишком высокая или слишком низкая температура, а также неправильный режим охлаждения – все это может стать причиной нежелательной усадки и деформации брикетов или гранул.

Мы сталкивались с ситуацией, когда поставки гипса с изначально различным содержанием примесей приводили к резкому изменению усадочных характеристик после кальцинации. Даже небольшое колебание содержания сульфатов могло существенно повлиять на конечный результат. И тут важно не просто иметь оборудование, а иметь возможность его точно настроить под конкретный состав исходного материала. Мы однажды потратили несколько месяцев на оптимизацию параметров сушильного оборудования для одного клиента, просто чтобы добиться стабильной усадки в пределах допустимых значений. И это действительно окупилось.

Ключевым моментом здесь является не только температура, но и время выдержки при определенной температуре. Нужно понимать, что гипс – это не просто сухой порошок, а сложная система, которая реагирует на изменения температуры и влажности. Мы всегда начинаем с малых шагов, постепенно увеличивая температуру и время выдержки, тщательно контролируя процесс и анализируя полученные результаты. Потому что, зачастую, самый простой способ – это самый надежный. И зачастую самый эффективный.

Важность равномерного теплового воздействия

Равномерное тепловое воздействие – это, пожалуй, самое важное условие для успешной кальцинации гипса. И здесь выбор сушильного оборудования играет решающую роль. Традиционные барабанные сушилки могут создавать неравномерные температурные градиенты, что приводит к образованию горячих точек и, как следствие, к усадке и деформации продукта. Более современные варианты, такие как вакуумные сушилки или сушилки с распределенным нагревом, обеспечивают гораздо более равномерное тепловое воздействие, что существенно снижает риск возникновения проблем.

Наш опыт показывает, что вакуумные сушилки особенно эффективны при работе с гипсом, содержащим значительное количество влаги. Вакуум позволяет снизить температуру сушки, что, в свою очередь, уменьшает риск возникновения трещин и сколов. Однако, вакуумное оборудование требует более сложной настройки и контроля, поэтому важно иметь квалифицированный персонал, способный управлять процессом.

Помню, однажды мы помогли клиенту модернизировать существующую барабанную сушилку, установив систему подачи воздуха с распределенным нагревом. Это позволило значительно улучшить качество сушки и снизить усадку продукта. Конечно, это потребовало значительных инвестиций, но в долгосрочной перспективе это оказалось выгодным решением. Потому что, в конечном счете, экономия на улучшении качества сырья всегда оправдана.

Влияние влажности на процесс кальцинации

Не стоит недооценивать роль влажности в процессе кальцинации гипса десульфуризации. Слишком высокая влажность может привести к образованию непропорционального количества водяного пара, что затрудняет процесс кальцинации и увеличивает время выдержки. Слишком низкая влажность, наоборот, может привести к образованию пыли и затруднить фильтрацию продукта.

На практике часто возникают проблемы с поддержанием оптимального уровня влажности в процессе сушки. Если влажность слишком высокая, то продукт может не успевать нагреваться, а если слишком низкая, то может образовываться пыль, которая, в свою очередь, может загрязнять оборудование и снижать качество продукта. Регулирование влажности – это сложная задача, требующая точного контроля параметров процесса.

Для решения этой проблемы мы предлагаем использовать оборудование для контроля влажности и автоматической регулировки подачи воздуха. Это позволяет поддерживать оптимальный уровень влажности в процессе сушки, что обеспечивает стабильное качество продукта и увеличивает производительность. Иногда даже небольшие, но своевременные корректировки в режиме подачи воздуха могут существенно улучшить результат. Нужно понимать, что контроль не менее важен, чем процесс сам по себе.

Типы сушильных камер и их применение

Существуют различные типы сушильных камер, предназначенных для сушки гипса. Это могут быть барабанные сушилки, ленточные сушилки, роторные сушилки, а также вакуумные сушилки и сушилки с распределенным нагревом. Выбор типа сушильной камеры зависит от различных факторов, таких как объем производства, состав исходного материала и требуемые характеристики конечного продукта.

Барабанные сушилки – это наиболее распространенный тип сушильного оборудования, но они не всегда являются оптимальным решением. Ленточные сушилки более эффективны при сушке больших объемов материала, но они могут создавать неравномерные температурные градиенты. Роторные сушилки – это хорошее решение для сушки материалов с высокой влажностью, но они могут быть более дорогими в эксплуатации.

Вакуумные сушилки – это наиболее дорогостоящий тип сушильного оборудования, но они обеспечивают наиболее равномерное тепловое воздействие и позволяют сушить материалы при низких температурах. Это особенно важно при работе с гипсом, содержащим чувствительные примеси. В конечном счете, выбор типа сушильной камеры должен быть обоснованным и соответствовать конкретным потребностям производства. Но чаще всего, оптимальный вариант – это комбинация различных технологий.

Очистка и обслуживание оборудования

Не стоит забывать о важности регулярной очистки и обслуживания оборудования для сушки и кальцинации гипса десульфуризации. Накопление гипса и его примесей на стенках сушильных камер может привести к снижению эффективности сушки, образованию горячих точек и, как следствие, к ухудшению качества продукта.

Регулярная очистка сушильных камер позволяет поддерживать оптимальную температуру и влажность, а также предотвращает образование пыли. Обслуживание оборудования включает в себя проверку и регулировку теплообменников, нагревательных элементов и систем автоматики. Необходимо также следить за состоянием уплотнений и других деталей, чтобы предотвратить утечку пара и воздуха.

Мы рекомендуем проводить очистку и обслуживание оборудования не реже одного раза в месяц, а также после каждого крупного запуска. Это позволит продлить срок службы оборудования и обеспечить стабильное качество продукта. И не забывайте, что пренебрежение обслуживанием – это всегда дороже, чем регулярные профилактические работы. Простое следование рекомендациям производителя – это лучшая гарантия надежной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

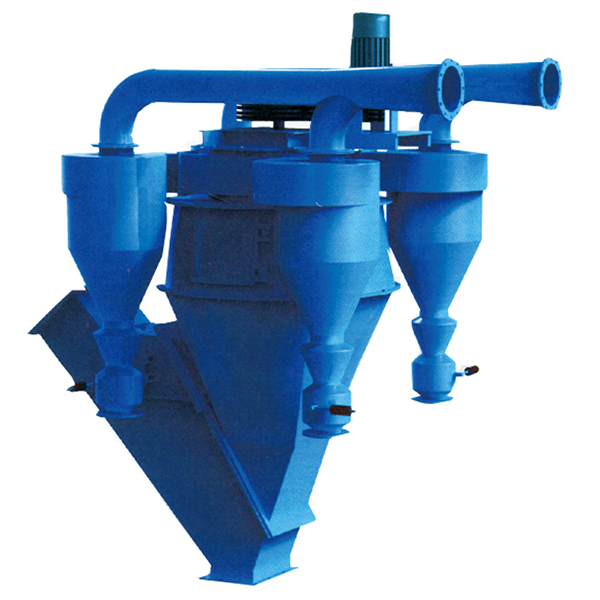

Высокоэффективный вихревой сепаратор SEPAX

Высокоэффективный вихревой сепаратор SEPAX -

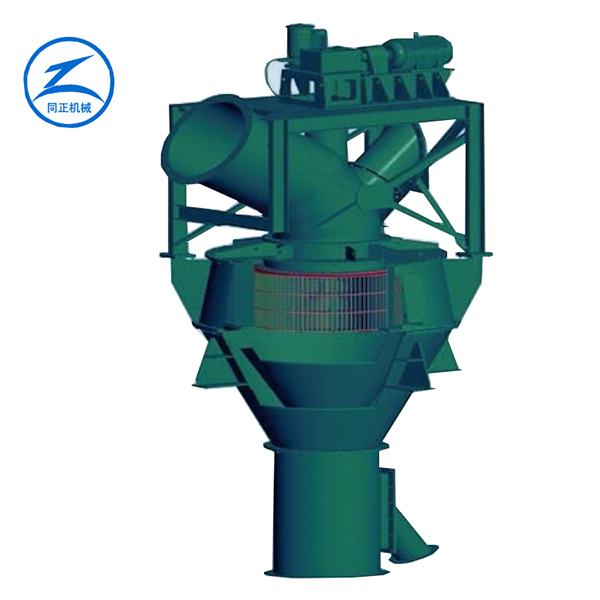

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Дизельные и газовые горелки

Дизельные и газовые горелки

Связанный поиск

Связанный поиск- Пылеуловитель для десульфурации котла

- Купить промышленную сушилку

- Сушилка для кормов

- Уловитель коксовой пыли

- OEM Сушилка для железного порошка

- Роторное сушильное оборудование

- Сепаратор для угольной мельницы

- Китай Сепаратор для пыли песка и гравия

- Китай Осушитель на основе фторида кальция

- OEM Барабанная сушилка для кварцевого песка