Оборудование для сушки железного порошка

Сушка железного порошка – тема, которую часто недооценивают. Многие считают, что это простое удаление влаги. Но, поверьте, реальность гораздо сложнее. От правильного выбора оборудования для сушки железного порошка напрямую зависят качество продукта, энергоэффективность и, в конечном итоге, рентабельность производства. Часто клиенты обращаются с проблемами, которые связаны не с самой сушкой, а с неправильным подходом к выбору технологии и последующей оптимизации процесса. Сегодня я поделюсь опытом, накопленным за годы работы в этой сфере. Не обещаю абсолютной вселенской мудрости, но, надеюсь, мои наблюдения будут полезны.

Проблемы, возникающие при сушке железного порошка

Первая и самая распространенная проблема – неравномерная сушка. Это возникает из-за неоднородности порошка, разной влажности его компонентов или неправильной конструкции сушильного оборудования. В результате, на поверхности порошка остается влага, что приводит к его слипанию, снижению прочности и ухудшению технологических свойств. Влияет и неправильный подбор параметров – слишком высокая температура может привести к окислению железа, а недостаточная – к затягиванию процесса. Мы часто сталкиваемся с ситуациями, когда клиенты пытаются решить проблему только повышением температуры, что, как правило, приводит к нежелательным побочным эффектам. Попытки использовать универсальные решения редко приводят к успеху.

Другая сложность – образование пыли. Сушка железного порошка неизбежно сопровождается выделением большого количества пыли, которая представляет опасность для здоровья персонала и может повредить оборудование. К тому же, пыль может загрязнять окружающую среду и создавать проблемы с соблюдением экологических норм. Это особенно актуально для небольших производств, где нет возможности эффективно утилизировать пыль. Поэтому, помимо эффективности сушки, необходимо учитывать и систему фильтрации и пылеудаления.

И, конечно, нельзя забывать об энергоэффективности. Процесс сушки – это энергозатратный процесс, и оптимизация энергопотребления может существенно снизить себестоимость продукции. Использование устаревшего оборудования для сушки железного порошка, без современных систем рекуперации тепла, приводит к значительным потерям энергии. Этот аспект, к сожалению, часто игнорируется на начальном этапе выбора оборудования, хотя в долгосрочной перспективе он может оказать существенное влияние на прибыльность предприятия.

Влияние влажности исходного материала на процесс сушки

Важно учитывать, что влажность исходного железосодержащего материала может значительно варьироваться. Это влияет на скорость и эффективность сушки. Мы работали с сырьем, содержащим до 30% влаги, и с материалами, практически лишенными влаги. При работе с сильно увлажненным сырьем необходимо использовать сушильное оборудование с высокой тепловой мощностью и хорошей циркуляцией воздуха, чтобы обеспечить равномерную сушку и предотвратить образование комков. При сушке малоувлажненного материала важно избежать перегрева, чтобы не допустить окисления железа.

Один из интересных случаев, который я могу привести, связан с сушкой порошка, полученного при дроблении старых покрышек. Содержание органических веществ в таком сырье значительно влияет на процесс сушки. При неправильном выборе параметров сушки, возможно неполное удаление органических остатков, что приводит к выделению вредных веществ и ухудшению качества конечного продукта. Этот случай подчеркивает важность тщательного анализа состава сырья и подбора соответствующего оборудования для сушки железного порошка.

Типы оборудования для сушки железного порошка: обзор и сравнение

На рынке представлено несколько основных типов оборудования для сушки железного порошка: барабанные сушилки, распылительные сушилки, вальцовые сушилки и сушилки с тепловым насосом. Выбор конкретного типа зависит от характеристик порошка, требуемой производительности и бюджета. Барабанные сушилки – это надежное и проверенное временем оборудование, но они менее эффективны с точки зрения энергопотребления. Распылительные сушилки обеспечивают быстрое и равномерное сушение, но они более чувствительны к качеству исходного материала и могут требовать дополнительной фильтрации. Вальцовые сушилки подходят для сушки порошков с высоким содержанием влаги, но они могут быть сложны в обслуживании. Сушилки с тепловым насосом – это наиболее энергоэффективное оборудование, но они требуют значительных первоначальных инвестиций.

Мы, как компания ООО Цзянсу Тонгчжэн Машинери, предлагаем широкий спектр оборудования для сушки железного порошка, разработанного с учетом современных технологических тенденций. Мы не просто продаем оборудование, мы предлагаем комплексные решения, включающие в себя проектирование, монтаж, пусконаладку и сервисное обслуживание. Мы понимаем, что каждый клиент уникален, и поэтому подходим к каждому проекту индивидуально. Наш опыт позволяет нам подобрать оптимальное решение, которое обеспечит максимальную эффективность и надежность.

Реальные кейсы и ошибки при выборе

Однажды мы столкнулись с клиентом, который выбрал распылительную сушилку без системы фильтрации пыли. В результате, производственный процесс сопровождался выбросом большого количества пыли, что привело к штрафам от экологических служб и недовольству персонала. Ошибкой было не учитывание экологических требований и неверная оценка объемов пылеобразования. Впоследствии, клиент установил систему фильтрации пыли и вернулся к нормальной работе, но понесенные убытки были значительными.

В другом случае, клиент выбрал барабанную сушилку с недостаточной мощностью нагревателя. В результате, сушка была медленной и неравномерной, что привело к снижению качества продукта и увеличению затрат на дополнительную обработку. Ошибкой было неверное расчетное определение тепловых потребностей процесса сушки. Мы проводим детальный анализ технологического процесса и рассчитываем тепловые потребности с учетом всех факторов, чтобы избежать подобных ошибок.

Важность автоматизации и контроля процесса сушки

Современные системы управления процессом сушки позволяют оптимизировать параметры сушки, снизить энергопотребление и повысить качество продукта. Автоматизация позволяет автоматически регулировать температуру, скорость потока воздуха и другие параметры сушки в зависимости от текущих условий. Мы предлагаем интегрировать оборудование для сушки железного порошка с современными системами автоматизации, что позволяет добиться максимальной эффективности и надежности.

Например, использование датчиков влажности и температуры позволяет постоянно контролировать состояние порошка и корректировать параметры сушки в режиме реального времени. Это позволяет избежать пересушивания или недосушивания, а также предотвратить образование комков и других дефектов. Мы сотрудничаем с ведущими производителями систем автоматизации и можем предложить комплексные решения, которые будут соответствовать потребностям вашего производства.

ООО Цзянсу Тонгчжэн Машинери продолжает активно разрабатывать и внедрять новые технологии в области сушки железного порошка. Мы постоянно следим за тенденциями развития отрасли и предлагаем нашим клиентам самые современные и эффективные решения. Наш сайт https://www.jstzmachinery.ru содержит более подробную информацию о нашей продукции и услугах. Мы готовы ответить на любые ваши вопросы и помочь вам выбрать оптимальное оборудование для сушки железного порошка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

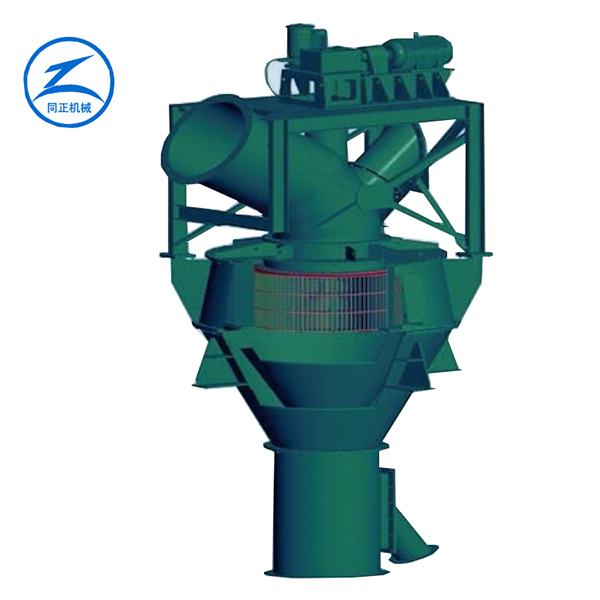

Усовершенствованный высокоэффективный сепаратор O-SEPA

Усовершенствованный высокоэффективный сепаратор O-SEPA -

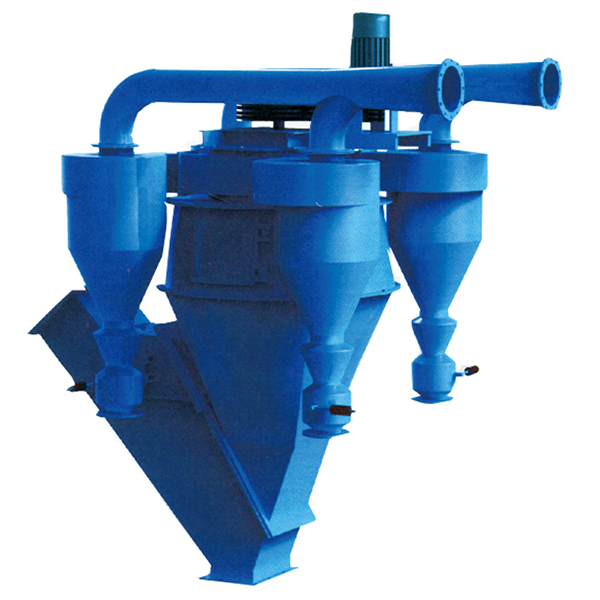

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

Сушилка для древесной стружки

Сушилка для древесной стружки -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Дизельные и газовые горелки

Дизельные и газовые горелки -

Барабанное электромагнитное нагревательное оборудование

Барабанное электромагнитное нагревательное оборудование -

Энергосберегающая комбинированная трехбарабанная сушилка TZSH

Энергосберегающая комбинированная трехбарабанная сушилка TZSH -

TZ-MD серия сепараторов специально для угольных мельниц

TZ-MD серия сепараторов специально для угольных мельниц