Оборудование для сухих строительных смесей

Зачастую, когда речь заходит о производстве сухих строительных смесей, все сосредотачиваются на смесителях, мельницах и логистике. А вот на правильно подобранном оборудовании для сухих строительных смесей, которое обеспечивает качество готового продукта и эффективность производства, внимания уделяется недостаточно. Люди склонны считать, что 'лучший смеситель – это все', но это, как правило, не так. Я, как человек, уже несколько лет работающий в этой сфере, убедился, что комплексный подход к выбору и организации производственного процесса – это ключ к успеху. Попробую поделиться некоторыми мыслями и опытом, возможно, они будут полезны.

Первичная подготовка сырья: где начинается качество

Первый и, пожалуй, самый важный этап – это подготовка сырья. Недостаточно просто засыпать все компоненты в миксер. Неравномерное распределение компонентов, влажность исходного сырья, его помол – все это напрямую влияет на качество конечного продукта. Например, мы однажды столкнулись с проблемой неоднородности смесей из-за неравномерного распределения цемента. Пришлось внедрять систему контроля влажности и регулировки подачи компонентов, что, в свою очередь, повлияло на производительность. Вообще, сейчас всё больше внимания уделяется автоматизированным системам дозирования – это однозначно шаг в правильном направлении.

Важно понимать, что выбор оборудования для сухих строительных смесей для первичной подготовки сырья зависит от типа используемого сырья и требуемой производительности. Для мелких производств достаточно простых сепараторов и грохотов, но для крупных предприятий, таких как ООО Цзянсу Тонгчжэн Машинери, требуется более серьезное оборудование.

Грохочение и сепарация: основа чистоты компонентов

Грохочение – это, конечно, необходимое, но не единственное условие для получения качественного сырья. При правильной настройке грохота, мы можем отделить более крупные частицы от мелких, что значительно улучшает homogeneity смеси. Использование нескольких ступеней грохочения с разными размерами ячеек - оптимальный вариант для многокомпонентных смесей.

Что касается сепарации, то здесь часто упускают из виду важность правильного подбора сепараторов. Разные типы сепараторов предназначены для разных целей: от отделения пыли от крупных фракций до сепарации по плотности. Мы экспериментировали с различными типами сепараторов, и только после долгих проб и ошибок пришли к выводу, что для нашей смеси оптимальным решением является комбинация грохота с вибрационным сепаратором. Оптимальный выбор зависит от специфики сырья.

Измельчение и смешивание: ключевые параметры эффективности

Далее идет этап измельчения. Здесь выбор оборудования для сухих строительных смесей напрямую влияет на энергозатраты и качество получаемого порошка. Ультразвуковые мельницы, например, позволяют получить очень мелкий порошок, но при этом потребляют много энергии. Более традиционные шаровые мельницы, наоборот, более экономичны, но могут давать менее однородный продукт. И, конечно, необходимо правильно подобрать размер шаров в мельнице – от этого напрямую зависит степень измельчения.

Что касается смешивания, то здесь, как я уже говорил, часто считают, что главное – это размер смесителя. Однако, не менее важны скорость вращения лопастей, конструкция лопастей и угол наклона смесителя. Неправильный подбор этих параметров может привести к неравномерному распределению компонентов и, как следствие, к снижению качества готового продукта. Мы в своей работе применяем различные типы смесителей, включая горизонтальные и вертикальные, и постоянно экспериментируем с их параметрами.

Оптимизация процесса смешивания: баланс между производительностью и качеством

Смешение – это не просто перемешивание компонентов, это процесс, требующий тонкой настройки. Важно учитывать вязкость смеси, плотность компонентов и их взаимодействие друг с другом. Использование компьютерного моделирования процесса смешивания позволяет оптимизировать параметры работы смесителя и достичь максимального качества продукта. ООО Цзянсу Тонгчжэн Машинери использует такие модели для проектирования новых производственных линий. Это существенно экономит время и ресурсы.

Нам однажды потребовалось адаптировать существующую производственную линию для нового типа смеси. Просто заменить смеситель на более мощный не помогло – смешивание продолжало давать неравномерный продукт. Пришлось пересмотреть конструкцию лопастей смесителя и оптимизировать скорость вращения. Это заняло несколько недель, но в итоге мы добились желаемого результата.

Контроль качества и упаковка: завершающий этап

После измельчения и смешивания необходимо провести контроль качества готового продукта. Это включает в себя проверку влажности, размера частиц, прочности и других важных параметров. Использование автоматизированных систем контроля качества позволяет исключить человеческий фактор и обеспечить стабильность производства. Кроме того, необходимо правильно подобрать оборудование для упаковки, чтобы сохранить качество продукта и обеспечить его сохранность при транспортировке.

Мы применяем различные методы контроля качества, включая лабораторные анализы и визуальный осмотр. Для контроля влажности используем калориметры, для измерения размера частиц – лазерные дифракционные анализаторы. Выбор конкретных методов контроля качества зависит от требований к продукту и доступного оборудования. Один из самых распространенных способов – это выборочные проверки, которые позволяют выявить отклонения в качестве продукции на ранних стадиях производства.

Интеграция систем контроля и автоматизация: будущее производства

В настоящее время наблюдается тенденция к интеграции всех этапов производства – от подготовки сырья до упаковки – в единую автоматизированную систему. Это позволяет контролировать весь процесс производства, выявлять и устранять проблемы на ранних стадиях и повышать общую эффективность производства. Многие производители, в том числе и ООО Цзянсу Тонгчжэн Машинери, активно внедряют такие системы. Это не просто тренд, а необходимость для конкурентоспособности на рынке.

Особое внимание уделяется использованию сенсоров и датчиков для контроля различных параметров процесса производства. Эти данные поступают в центральный компьютер, который анализирует их и отправляет команды на управление оборудованием. Это позволяет добиться максимальной точности и стабильности процесса производства. Конечно, это требует значительных инвестиций, но окупается в долгосрочной перспективе.

В заключение хочется сказать, что выбор и организация оборудования для сухих строительных смесей – это сложная и многогранная задача, требующая комплексного подхода и глубоких знаний. Не стоит экономить на качестве оборудования и уделять недостаточно внимания контролю качества. Помните, что именно от этого зависит репутация вашей компании и успех вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

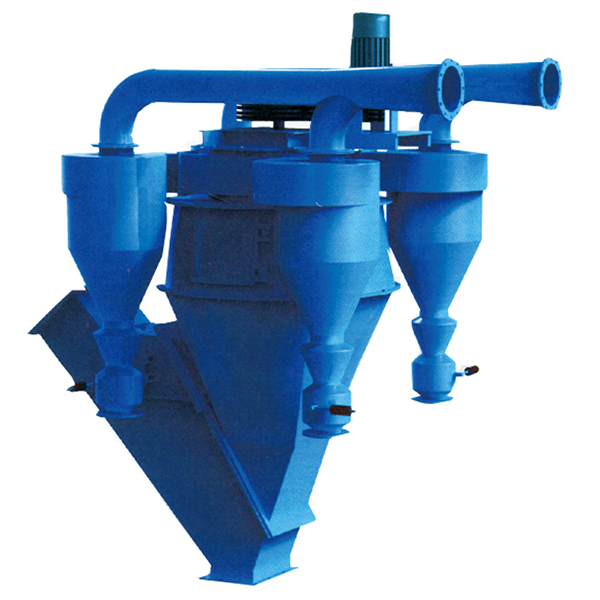

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Энергосберегающая комбинированная трехбарабанная сушилка TZSH

Энергосберегающая комбинированная трехбарабанная сушилка TZSH -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

NE серия ковшовых элеваторов с пластинчатой цепью

NE серия ковшовых элеваторов с пластинчатой цепью -

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

Связанный поиск

Связанный поиск- Машина для сушки песка

- Барабанная сушилка для опилок

- Котел на биомассе 1 тонна

- Производители сушилок для опилок

- Китай Взрывозащищенный пылеуловитель рукавного типа

- OEM Полностью автоматическое сушильное оборудование

- Китай печь на природном газе

- OEM Оборудование для крупной сушки

- Китай Среднечастотный пылеуловитель печи

- OEM Трехпроходное сушильное оборудование