Линия для сухих строительных смесей

На рынке строительных материалов сейчас наблюдается бум на сухие смеси. И, как следствие, – огромное количество предложений, не всегда соответствующих реальным потребностям. Часто, при выборе линии для сухих строительных смесей, компании ориентируются только на цену, упуская из виду критически важные параметры – стабильность производства, качество сырья и, конечно же, последующее использование готовой смеси. На мой взгляд, сейчас особенно актуально говорить не просто о производстве, а о создании комплексной системы, от закупки компонентов до логистики готовой продукции.

Что такое 'линия для сухих строительных смесей' на самом деле?

Когда говорят о линии для сухих строительных смесей, подразумевают не только смесительную установку. Это гораздо больше! Это целый технологический комплекс, включающий в себя дробильное оборудование для подготовки сырья (если речь идет о цементных компонентах), сепараторы для очистки, смесители различного типа (от простых до высокопроизводительных), систему дозирования компонентов, а также упаковочное оборудование. Каждый этап должен быть тщательно продуман и согласован, иначе производимая смесь будет нестабильной по качеству.

Например, мы однажды столкнулись с проблемой неравномерного распределения добавок в смеси. Оказалось, что используемый нами смеситель не обеспечивал достаточной интенсивности перемешивания. Это приводило к локальным перегрузкам отдельных компонентов и, как результат, к непредсказуемым свойствам готовой смеси. Издержки были весьма ощутимыми – постоянные переработки, брак продукции и, конечно, снижение прибыли.

Выбор оборудования: баланс между ценой и качеством

Одним из самых сложных этапов является выбор оборудования. Здесь нельзя экономить, но и переплачивать тоже не стоит. Не всегда самое дорогое решение – самое лучшее. Ключевым критерием является надежность оборудования и его соответствие специфике производимой смеси. Необходимо учитывать не только производительность, но и возможность регулировки параметров смешивания, а также простоту обслуживания и ремонта.

Мы несколько лет назад выбирали смеситель для производства штукатурных смесей на основе цемента. Рассматривали несколько вариантов от разных производителей. В итоге остановились на оборудовании от компании, специализирующейся на решениях для строительной индустрии. Они предложили нам не просто смеситель, а комплексное решение, включающее в себя систему автоматической дозировки компонентов и систему контроля качества смеси. И это оказалось правильным выбором.

Сырьевая база: фундамент качества

Нельзя недооценивать значение качества сырья. От него напрямую зависит качество конечного продукта. Закупка сырья – это не просто поиск поставщика с самой низкой ценой. Это – тщательный анализ химического состава, проверка соответствия требованиям нормативных документов и, желательно, налаженные долгосрочные отношения с поставщиками.

В нашем случае, мы сотрудничаем с несколькими поставщиками цемента, песка и добавок. Перед каждым поступлением сырья мы проводим лабораторные испытания, чтобы убедиться в его соответствии установленным стандартам. Мы также уделяем внимание логистике – чтобы сырье не хранилось слишком долго и не теряло свои свойства. Это, конечно, добавляет затрат, но позволяет избежать проблем с качеством готовой продукции.

Проблемы с влагопотреблением и технологией сушки

Вопрос влагопотребления – это отдельная головная боль. Правильная сушка смеси – это залог ее стабильности и долговечности. Недостаточная сушка приведет к образованию комков и трудностям при использовании. Чрезмерная сушка – к снижению пластичности и ухудшению удобоукладываемости. Эта проблема особенно актуальна в регионах с высокой влажностью.

Для решения этой проблемы мы используем комбинацию различных методов сушки – воздушную, индукционную и, при необходимости, вакуумную. Мы также используем систему контроля влажности на всех этапах производства. Эта система позволяет нам оперативно реагировать на любые отклонения от нормы и корректировать технологический процесс. Компания **ООО Цзянсу Тонгчжэн Машинери** предлагает широкий спектр решений для контроля влажности и сушки сухих строительных смесей, и я рекомендую их оборудование.

Ошибки начинающих: чему научился на собственном опыте

Начинающие производители часто совершают одни и те же ошибки. Например, они недооценивают важность обучения персонала. Недостаточно квалифицированный персонал не сможет правильно настроить оборудование, контролировать качество сырья и решать возникающие проблемы. Это приводит к снижению производительности и увеличению брака.

Еще одна распространенная ошибка – игнорирование вопросов безопасности. Работа с сухими веществами требует соблюдения строгих мер безопасности, чтобы предотвратить возникновение пылевых взрывов и других опасных ситуаций. Необходимо использовать средства индивидуальной защиты, устанавливать системы вентиляции и регулярно проводить техническое обслуживание оборудования. Запомните: безопасность – это не просто формальность, а вопрос жизни и смерти.

Перспективы развития линии для сухих строительных смесей

Я думаю, что в ближайшем будущем мы увидим еще больше автоматизации и цифровизации производства сухих строительных смесей. Системы автоматического управления, датчики контроля качества, облачные платформы для сбора и анализа данных – все это позволит повысить эффективность производства, снизить затраты и улучшить качество продукции.

Кроме того, будет расти спрос на экологически чистые и энергоэффективные решения. Производители будут все больше внимания уделять использованию возобновляемых источников энергии, сокращению выбросов вредных веществ и переработке отходов. Это, безусловно, положительный тренд, который будет способствовать развитию отрасли.

Надеюсь, мой опыт и размышления окажутся полезными для тех, кто только начинает работать в сфере производства сухих строительных смесей. Это непростая, но интересная и перспективная область.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

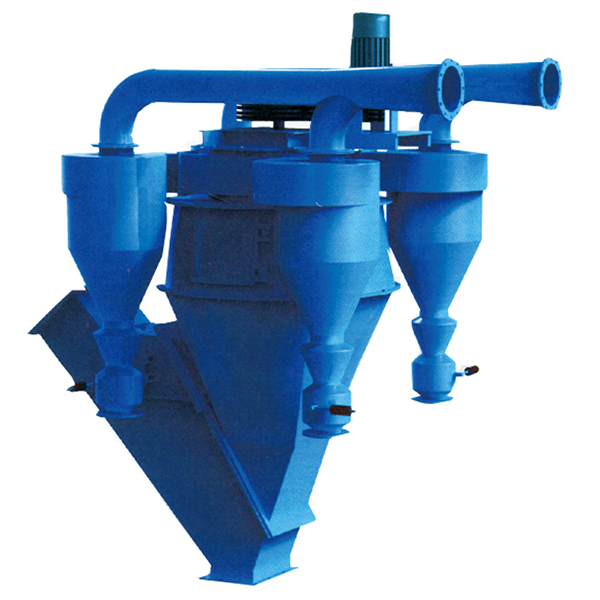

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой

Рукавный импульсный фильтр с длинными мешками для цементных заводов с высоким качеством и низкой ценой -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Высокоэффективный трехфракционный сепаратор для цемента

Высокоэффективный трехфракционный сепаратор для цемента -

Энергосберегающая комбинированная трехбарабанная сушилка TZSH

Энергосберегающая комбинированная трехбарабанная сушилка TZSH -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

TH тип ковшового элеватора

TH тип ковшового элеватора -

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

Усовершенствованный высокоэффективный сепаратор O-SEPA

Усовершенствованный высокоэффективный сепаратор O-SEPA -

Горелка на биомассе

Горелка на биомассе -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Связанный поиск

Связанный поиск- Оборудование для сушки и кальцинации гипса десульфуризации

- OEM Пылеуловитель для известковой печи

- Китай Сепаратор для гранулированного доменного шлака

- Китай сушилка шлака

- Сепаратор для минерального порошка

- Производитель машин и оборудования для сухих строительных смесей

- OEM Бытовая сушилка для шлама

- Китай Промышленная сушилка: сколько стоит за единицу

- Крупная сушилка для песка: сколько стоит за штуку

- Китай Сушилка для мокрого песка