Кипящий слой

Пожалуй, это одно из самых обсуждаемых понятий в нашей сфере – кипящий слой. В теории – идеальный, равномерный, с заданными характеристиками. На практике – это целый комплекс факторов, влияющих на конечный результат. Часто встречаю подход, когда все сводят к одному – температуры и скорости подачи. Это, конечно, упрощение, ведущее к неоднозначным результатам. Задача – понять не просто, *как* создать кипящий слой, но *зачем* и *как его контролировать* на каждом этапе производства.

Понимание сути кипящего слоя

Начнем с фундаментального. Что такое кипящий слой? Это переходная фаза нанесения материала, когда он, под воздействием тепла и/или энергии, приобретает специфические свойства: повышенную текучесть, снижение вязкости, формирование тонкой пленки. Специфические свойства сильно зависят от используемого материала, технологии нанесения (например, распыление, напыление, гальванизация) и режимов процесса. Тут важно понимать, что это не просто расплав или испарение, а сложный физико-химический процесс с множеством параметров.

Нельзя недооценивать влияние атмосферы. Наличие кислорода, влаги, примесей – всё это может существенно повлиять на формирование кипящего слоя и, как следствие, на качество покрытия. Особенно это критично при напылении металлами или сплавами. Неудачная среда может привести к образованию дефектов, пористости, или ухудшению адгезии.

Практические сложности и решения

В нашей практике часто сталкиваемся с проблемой неравномерности кипящего слоя. Причин может быть много: нестабильность подачи материала, неправильная настройка параметров системы, особенности поверхности детали. Например, при нанесении термопластичных покрытий на сложные геометрические детали, сложно обеспечить одинаковую толщину покрытия во всех участках. Это приводит к деформации деталей после нанесения.

Для решения этой проблемы применяем несколько подходов. Во-первых, тщательно контролируем параметры подачи материала – скорость, давление, температуру. Используем системы автоматического управления, которые позволяют поддерживать стабильность процесса в режиме реального времени. Во-вторых, разрабатываем специальные траектории движения сопла, которые обеспечивают равномерное распределение материала по поверхности детали. В-третьих, применяем технологии предварительной обработки поверхности – очистку, травление, напыление грунтов – для улучшения адгезии покрытия и снижения риска неравномерности. Например, при работе с полимерами часто помогает легкое пескоструйное обработка поверхности перед нанесением.

Пример из реальной практики: напыление керамических покрытий

Недавно работали над проектом по напылению керамических покрытий на высокотемпературные компоненты двигателей. Задача была – создать покрытие с высокой износостойкостью и термостойкостью. Изначально возникли проблемы с образованием трещин и сколов в покрытии. Дело оказалось в нестабильном кипящем слое. Оказалось, что изменение температуры в зоне нанесения приводило к неравномерному сжатию и расширению материала, что вызывало микротрещины. Решение нашли в оптимизации параметров нагрева детали и регулировании скорости подачи керамического порошка. Также добавили в состав покрытия небольшое количество связующего, которое улучшило его деформационные свойства.

Важно понимать, что даже незначительное изменение одного параметра может существенно повлиять на качество покрытия. Поэтому необходим комплексный подход к управлению процессом, включающий контроль температуры, давления, скорости подачи, атмосферы и других факторов.

Роль контроля и мониторинга процесса

Современные системы управления процессами позволяют в режиме реального времени отслеживать параметры кипящего слоя и корректировать их для поддержания оптимального режима. Используются различные датчики и аналитические методы – термопары, видеоаналитика, спектроскопия – для получения информации о свойствах покрытия и его однородности. Некоторые производители, в том числе и мы, ООО Цзянсу Тонгчжэн Машинери, предлагают решения, основанные на искусственном интеллекте, которые позволяют предсказывать отклонения от заданных параметров и автоматически корректировать процесс нанесения. Например, наша система контроля качества использует машинное обучение для выявления дефектов покрытия на ранних стадиях производства.

Помимо мониторинга параметров процесса, важно также проводить регулярный контроль качества покрытия – визуальный осмотр, измерительные испытания, химический анализ. Это позволяет своевременно выявлять дефекты и корректировать технологический процесс. Мы в нашей компании, помимо внутренних проверок, сотрудничаем с независимыми лабораториями, чтобы гарантировать высокое качество наших продуктов.

Выводы и перспективы

В заключение хочу сказать, что понимание и контроль кипящего слоя – это ключевой фактор обеспечения высокого качества покрытий. Это не просто набор параметров, это сложный и динамичный процесс, требующий глубокого понимания физико-химических закономерностей. Использование современных технологий и комплексный подход к управлению процессом позволяет создавать покрытия с заданными свойствами и обеспечивать высокую надежность изделий.

На рынке постоянно появляются новые материалы и технологии нанесения. Мы продолжаем исследования в области кипящего слоя, чтобы разрабатывать более эффективные и надежные решения для наших клиентов. В частности, сейчас работаем над созданием новых систем контроля качества, основанных на визуальном анализе с применением искусственного интеллекта. Также активно изучаем возможности использования аддитивных технологий для создания покрытий с заданными микроструктурами и свойствами. Мы верим, что именно в этом направлении будет развиваться наша отрасль в ближайшие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новый высокоэффективный фильтр с гофрированными элементами

Новый высокоэффективный фильтр с гофрированными элементами -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата -

TH тип ковшового элеватора

TH тип ковшового элеватора -

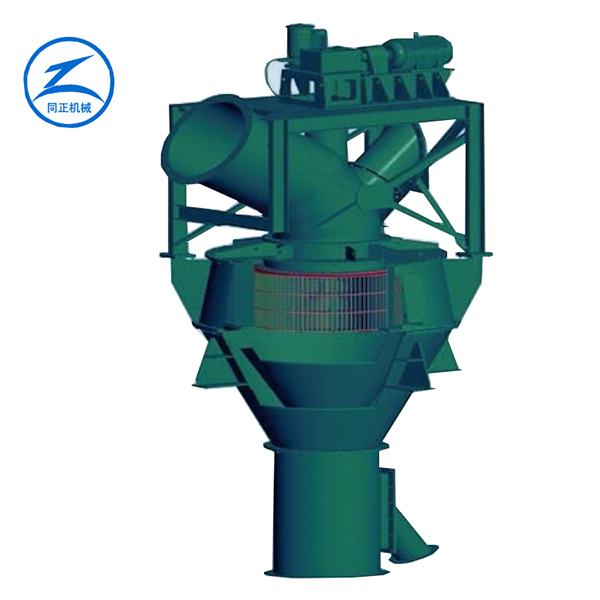

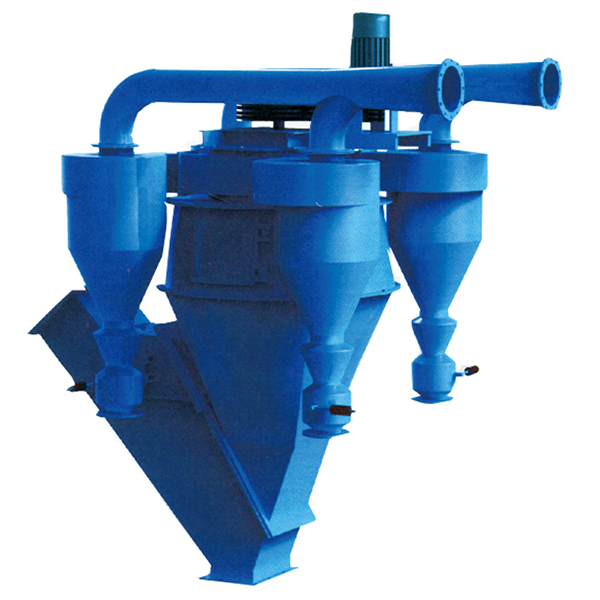

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

Оборудование для прокаливания гипса

Оборудование для прокаливания гипса -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Связанный поиск

Связанный поиск- Китай Мобильная сушилка угольного шлама

- Китай карьерный пылеуловитель

- Пылеуловитель яньчэн

- Сушилка для костной муки

- Китай Сушилка для железной стружки

- Оборудование, необходимое для сушки угольного шлама

- Производитель импульсных пылеуловителей

- Сепаратор высокой точности разделения

- Сушка для песка: какова обычно цена

- Сушилка для древесной муки