Завод по производству оборудования для растворов

Процесс производства растворов часто представляется как относительно простая смеска компонентов. На деле же это сложная инженерная задача, требующая точного контроля и глубокого понимания физико-химических процессов. Многие начинающие предприниматели недооценивают критичность завод по производству оборудования для растворов и выбирают решения, не соответствующие масштабу производства и требованиям к качеству. Я, как человек, работающий в этой сфере уже несколько лет, неоднократно сталкивался с подобными ошибками, и именно этот опыт и вдохновил меня на этот небольшой рассказ. Стараюсь поделиться не готовыми решениями, а скорее – набором вопросов, которые стоит задавать себе, планируя оснащение производства.

От теоретических расчетов к реальным проблемам

В учебниках все красиво: расчет теплообмена, оптимальное перемешивание, идеальная стабильность состава. Но вот когда дело доходит до реального производства, все оказывается гораздо сложнее. Например, мы однажды работали с предприятием, которое выбрало мешалку, рассчитанную на небольшие объемы, но планировало масштабировать производство в ближайшем будущем. В итоге, скорость перемешивания оказалась недостаточной, и раствор получался неоднородным. Пришлось менять оборудование, что, естественно, повлекло за собой дополнительные затраты и задержку в запуске. Эта история – яркий пример того, как важно прогнозировать будущие потребности и закладывать запас мощности.

Выбор оборудования для различных типов растворов

Тип раствора – это ключевой фактор при выборе оборудования. Для производства простых растворов (например, воды с солью) подойдет однотипное оборудование. Но если речь идет о сложных растворах, требующих высокой точности и контроля, то необходимо использовать более специализированные решения. Например, для производства фармацевтических растворов необходимо оборудование, соответствующее требованиям GMP. Использование несертифицированного оборудования – это прямой путь к проблемам с качеством и даже к юридическим последствиям. Мы в ООО Цзянсу Тонгчжэн Машинери активно сотрудничаем с производителями, предлагающими решения, соответствующие различным стандартам и требованиям. Наш сайт содержит информацию о предлагаемом нами оборудовании.

Я бы отметил важность правильного выбора материала для оборудования. Для агрессивных сред необходимо использовать нержавеющую сталь специального сплава, а для органических растворителей – эмалированную сталь или оборудование из PTFE (тефлона). Неправильный выбор материала может привести к коррозии оборудования и загрязнению раствора. Это особенно актуально, если речь идет о растворах с высокой концентрацией кислот или щелочей.

Оптимизация процессов смешивания и нагрева

Эффективность производства растворов во многом зависит от правильной организации процессов смешивания и нагрева. Необходимо учитывать вязкость раствора, температуру компонентов и требуемую скорость перемешивания. Неправильная температура может привести к разложению компонентов или образованию нежелательных побочных продуктов. Мы часто используем моделирование процессов смешивания для оптимизации параметров оборудования. Это позволяет снизить затраты на энергию и повысить качество продукции.

Например, для высоковязких растворов часто применяют специальную мешалку с повышенной мощностью и более сложной конструкцией лопастей. Использование 'динамических мешалок' позволяет создать более эффективное перемешивание и избежать образования зон застоя.

Контроль качества на всех этапах производства

Контроль качества – это неотъемлемая часть процесса производства растворов. Необходимо проводить контроль качества на всех этапах – от входного контроля сырья до конечного контроля готовой продукции. Это позволяет выявить и устранить возможные дефекты на ранней стадии и избежать производственных браков. Мы используем различные методы контроля качества, включая лабораторные анализы, спектроскопию и хроматографию. Автоматизация контрольных процессов значительно повышает точность и скорость анализа.

Современные тенденции и перспективы развития

В настоящее время наблюдается тенденция к автоматизации процессов производства растворов. Это позволяет снизить трудозатраты, повысить точность и стабильность производства, а также улучшить условия труда персонала. Также растет спрос на оборудование, способное работать с широким спектром растворителей и компонентов. Например, системы замкнутого цикла позволяют безопасно работать с легковоспламеняющимися растворителями. Мы постоянно следим за новыми технологиями и стараемся внедрять их в нашу продукцию. ООО Цзянсу Тонгчжэн Машинери активно развивает направление автоматизированных систем управления производством, что позволяет нашим клиентам повысить эффективность и гибкость производства растворов.

Ключевые выводы и рекомендации

Производство растворов – это сложный и многогранный процесс, требующий тщательного планирования и использования современного оборудования. Не стоит экономить на оборудовании, так как это может привести к серьезным проблемам в будущем. Необходимо учитывать все факторы – от типа раствора до требований к качеству готовой продукции. И, конечно, не забывайте о контроле качества на всех этапах производства. Мы, в ООО Цзянсу Тонгчжэн Машинери, готовы предоставить вам профессиональную консультацию и помочь выбрать оптимальное решение для вашего производства.

Запомните, хороший **завод по производству оборудования для растворов** – это не просто поставщик техники, а партнер, который помогает решать сложные задачи и достигать высоких результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горизонтальная однобарабанная вращающаяся сушилка TZHZ

Горизонтальная однобарабанная вращающаяся сушилка TZHZ -

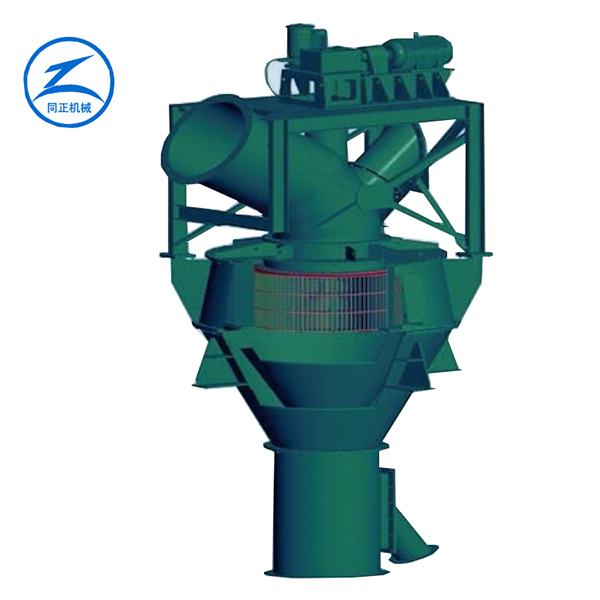

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

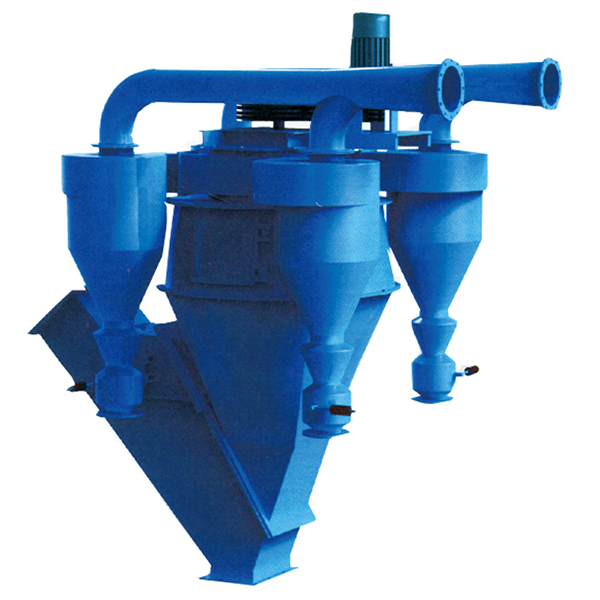

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

Канальное электронагревательное оборудование

Канальное электронагревательное оборудование -

TZD серия компактных импульсных рукавных фильтров

TZD серия компактных импульсных рукавных фильтров -

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц

TZMB серия взрывозащищенных импульсных рукавных фильтров для угольных мельниц -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах

Рукавный фильтр для улавливания дыма и пыли на цементных заводах, деревообрабатывающих предприятиях и песчаных карьерах -

Специальный взрывозащищенный рукавный фильтр для систем помола угля

Специальный взрывозащищенный рукавный фильтр для систем помола угля -

Стационарный ленточный конвейер

Стационарный ленточный конвейер -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Связанный поиск

Связанный поиск- Китай Взрывозащищенный пылеуловитель рукавного типа

- Компания по сушке песка

- OEM Трехбарабанная сушилка для речного песка

- Аппарат для сухой сепарации каменной муки

- OEM Трехпроходная барабанная сушилка

- Китай Рукавный пылеуловитель для линии дробления

- Китай Сушилка для фракционного песка

- OEM Песочная сушилка

- Китай Барабанная сушилка для шлама

- Китай Сепаратор для пыли песка и гравия