Высокоэффективный сепаратор

Высокоэффективный сепаратор – это, на первый взгляд, просто маркетинговый ход. Обещают невероятную чистоту продукта, минимальные потери, экономию энергии. Но что на самом деле стоит за этими словами? По опыту, часто оказываются очень разные вещи. Многие производители завышают реальные показатели, а конечный пользователь сталкивается с проблемами, которые не были учтены при проектировании и установке. Разберем, какие факторы действительно влияют на эффективность разделения, и какие ошибки стоит избегать.

Понимание сути сепарации: что мы разделяем?

Прежде чем говорить о 'высокоэффективности', необходимо четко понимать, что именно мы пытаемся отделить. Это может быть разделение по размеру частиц, по плотности, по магнитному полю, по химическим свойствам – все это требует разных технологических подходов. В последнее время часто продвигают универсальные решения, которые якобы справляются со всем. Это, как правило, не так. Например, сепаратор для твердо-твердого разделения песка и руды не будет эффективен при разделении порошков с диаметром частиц менее миллиметра. Нельзя просто взять и 'подстроить' один аппарат под все задачи.

Особенно часто встречается недопонимание при работе с неоднородными материалами. Например, в горнодобывающей промышленности часто добывают руду, которая состоит из различных минералов разной плотности. Сложность заключается в том, чтобы добиться эффективного разделения этих минералов, не повреждая их и не теряя ценную фракцию. В таких случаях требуется не один, а несколько сепараторов, работающих в комплексе, с разными принципами разделения.

Влияние параметров процесса на эффективность разделения

Даже если выбран правильный тип сепаратора, его эффективность может сильно зависеть от условий эксплуатации. Например, для сепараторов, работающих на принципе декантации (разделение по плотности), критически важна скорость потока материала, высота падения, геометрия чаши и т.д. Несоблюдение этих параметров может привести к снижению производительности и увеличению потерь. Мы однажды столкнулись с проблемой перегрузки декантатора, из-за чего эффективность разделения упала на 20%. Проблема была решена путем оптимизации скорости потока и изменения геометрии чаши.

Не стоит забывать и о свойствах самого материала. Влажность, наличие примесей, агломерация частиц – все это может негативно сказаться на эффективности разделения. Например, если материал слишком влажный, он может слипаться и забивать сепаратор. Поэтому перед запуском сепаратора необходимо провести предварительную сушку или обработку материала.

Типы сепараторов и их области применения

Существует множество различных типов сепараторов, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные: магнитные сепараторы, вихретоковые сепараторы, центробежные сепараторы, сепараторы по плотности (декантеры, гидроциклоны), пневматические сепараторы. Выбор конкретного типа зависит от свойств материала, требуемой степени чистоты и других факторов. Например, для разделения железа от нержавеющей стали лучше всего подходят магнитные сепараторы. Для разделения мелких порошков – пневматические. Для разделения твердых частиц по плотности – декантеры.

В компании ООО Цзянсу Тонгчжэн Машинери мы специализируемся на разработке и производстве различных типов сепараторов для горнодобывающей и перерабатывающей промышленности. Мы предлагаем как стандартные решения, так и индивидуальные разработки, учитывающие специфические потребности заказчика. У нас есть опыт работы с самыми сложными задачами разделения, и мы всегда готовы предложить оптимальное решение.

Реальные кейсы и ошибки

Мы консультировали компанию, которая столкнулась с проблемой низкой эффективности работы сепаратора по плотности при переработке гравия. Оказалось, что материал слишком неоднороден, и сепаратор не справлялся с разделением фракций. В результате компании приходилось тратить много времени и денег на ручную сортировку. Проблема была решена путем установки нескольких декантеров с разными диаметрами и скоростями потока.

Еще один распространенный случай – неправильная установка сепаратора. Неправильная выравнивание, отсутствие необходимого пространства для обслуживания, некачественные соединения – все это может привести к снижению эффективности и увеличению времени простоя. Поэтому важно тщательно соблюдать технологию установки и использовать только качественные комплектующие.

Современные тенденции и перспективы

В последнее время наблюдается тенденция к автоматизации сепарационных процессов и использованию интеллектуальных систем управления. Эти системы позволяют отслеживать параметры процесса в режиме реального времени и автоматически регулировать их для достижения оптимальной эффективности. Также активно развивается направление разработки сепараторов с использованием новых материалов и технологий, таких как нанотехнологии и искусственный интеллект.

Более того, растет спрос на экологически чистые и энергоэффективные сепараторы. Производители стремятся разрабатывать решения, которые позволяют снизить потребление энергии и минимизировать воздействие на окружающую среду. Например, развитие вихретоковых сепараторов, которые используют энергию вращающегося потока для разделения материалов, выглядит весьма перспективно. В ООО Цзянсу Тонгчжэн Машинери мы активно исследуем возможности применения этих новых технологий.

Заключение: не стоит верить обещаниям

Высокоэффективный сепаратор – это не волшебная палочка, которая решит все проблемы. Это сложный технологический комплекс, требующий тщательного проектирования, установки и эксплуатации. Не стоит верить обещаниям, которые дают некоторые производители. Важно понимать, какие факторы действительно влияют на эффективность разделения, и тщательно подходить к выбору сепаратора. В конечном итоге, успех зависит от сочетания правильного оборудования, квалифицированного персонала и грамотной организации процесса.

Если у вас возникли вопросы или вам нужна консультация по выбору сепаратора, обращайтесь в ООО Цзянсу Тонгчжэн Машинери. Мы поможем вам подобрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новая трехбарабанная вращающаяся сушилка для кварцевого песка

Новая трехбарабанная вращающаяся сушилка для кварцевого песка -

Высокоэффективный динамический сепаратор O-SEPA

Высокоэффективный динамический сепаратор O-SEPA -

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами

Высокоэффективный импульсный рукавный фильтр серии TZQM с камерными клапанами -

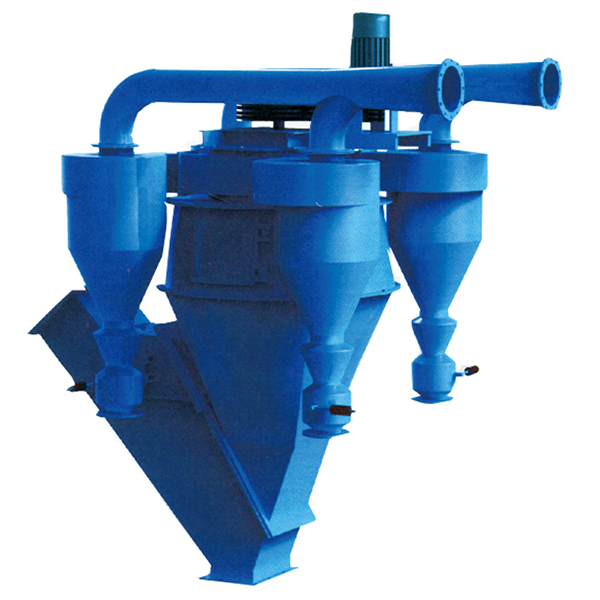

Высокоэффективный сепаратор с двойным ротором TZX

Высокоэффективный сепаратор с двойным ротором TZX -

Двухроторный сепаратор для удаления пыли из песка и щебня

Двухроторный сепаратор для удаления пыли из песка и щебня -

TZ-SF серия пневматических сепараторов для искусственного песка и щебня

TZ-SF серия пневматических сепараторов для искусственного песка и щебня -

TZTC импульсный фильтр с гофрированными картриджами

TZTC импульсный фильтр с гофрированными картриджами -

Автоматизированная энергоэффективная вращающаяся сушилка для опилок

Автоматизированная энергоэффективная вращающаяся сушилка для опилок -

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой

Крупногабаритный импульсный рукавный фильтр серии TZMC с протяжными мешками и линейной продувкой -

Экологичная сушилка для высоковлажной золы-уноса

Экологичная сушилка для высоковлажной золы-уноса -

Специальная сушилка для золы-уноса TZFH

Специальная сушилка для золы-уноса TZFH -

Однобарабанная вращающаяся сушилка для железного концентрата

Однобарабанная вращающаяся сушилка для железного концентрата